伝達誤差解析例

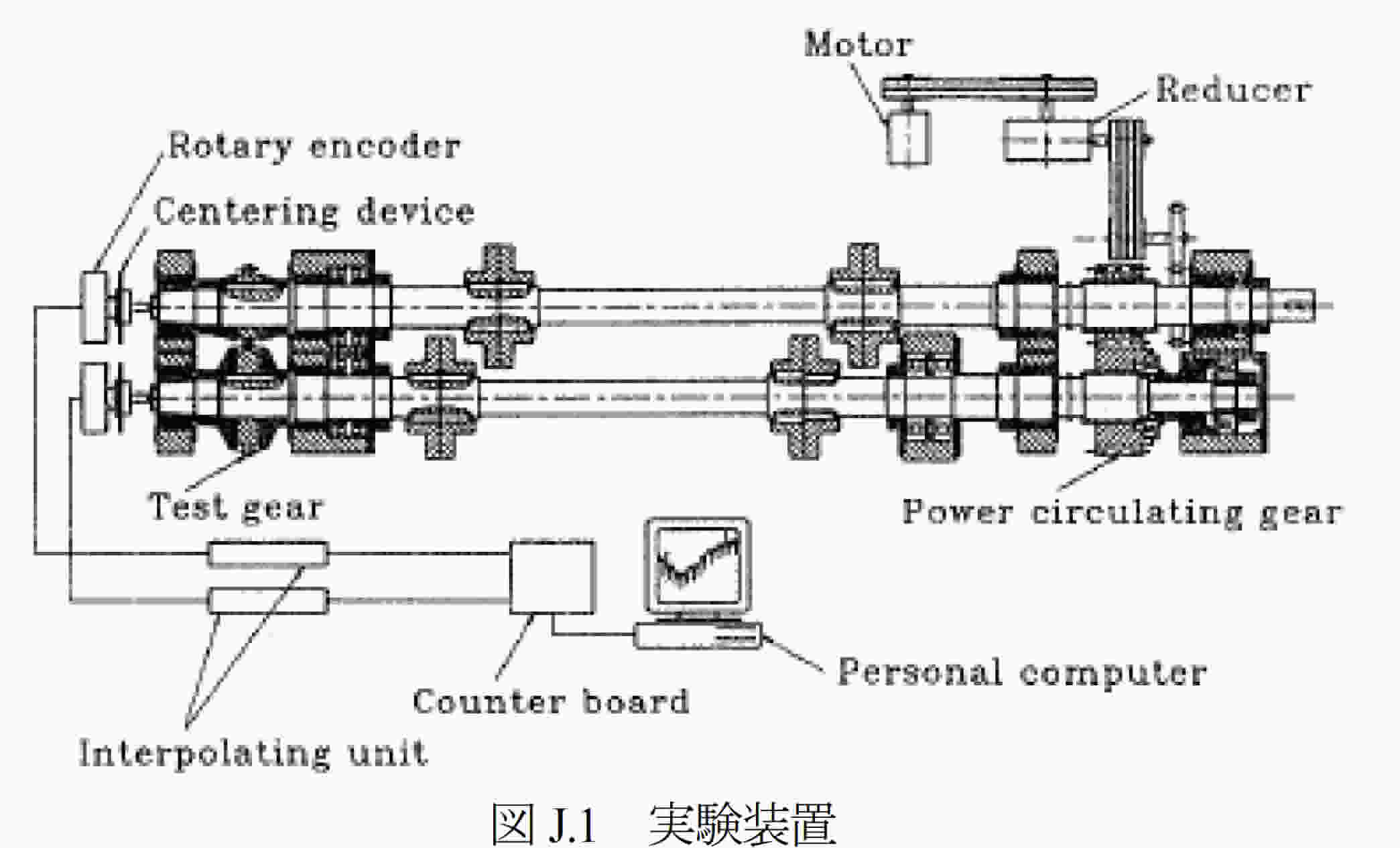

J.1 実験装置

黒河,有浦の研究「歯車の負荷時高精度かみ合い誤差測定に関する研究」(1)の成果と CT-FEM Opera の解析結果を比較した.

実験装置は,図J.1 に示す動力循環式歯車運転試験機であり,伝達誤差計測用のエンコーダは分解能1 秒を有している.

J.2 実験結果と伝達誤差解析結果の比較

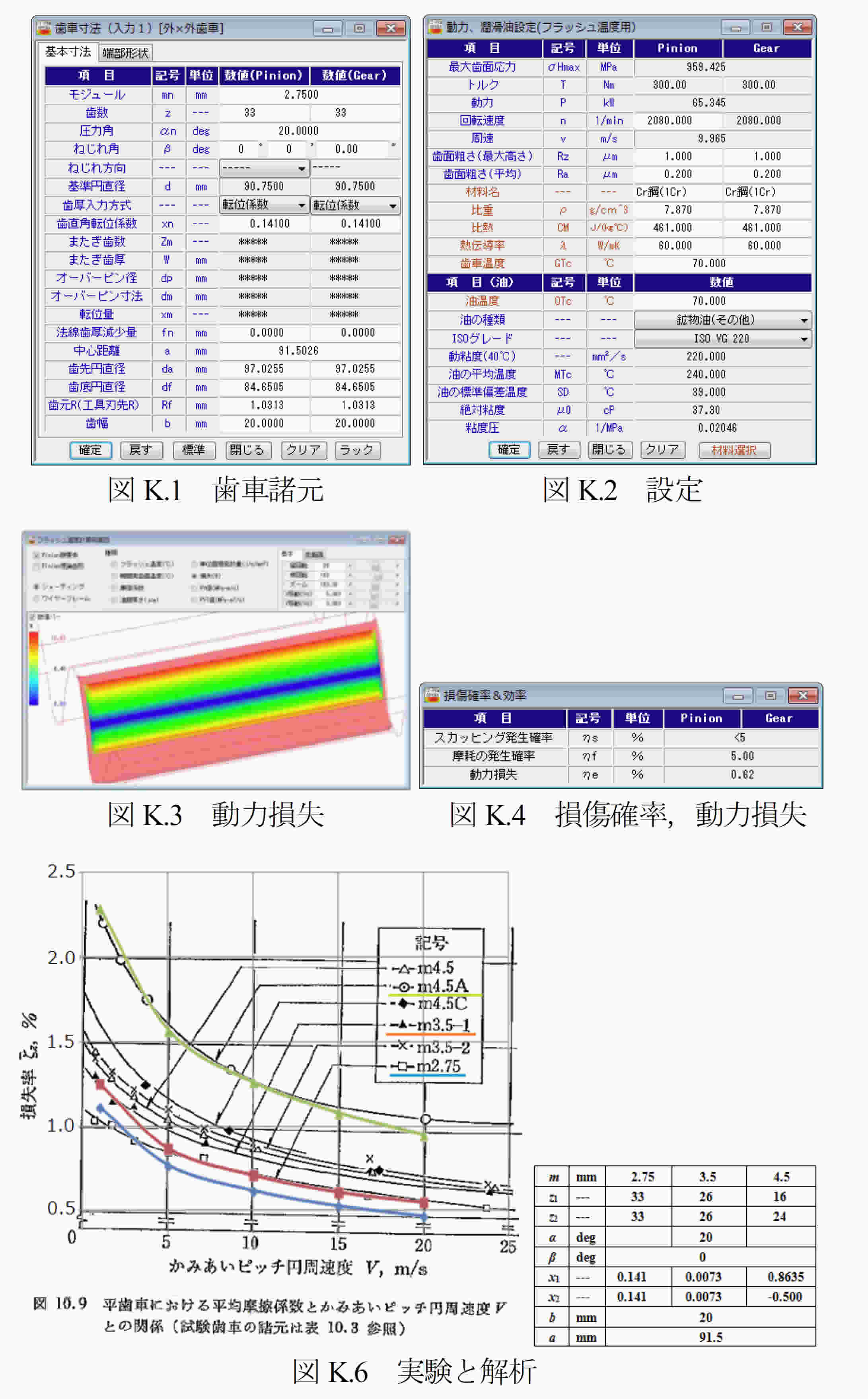

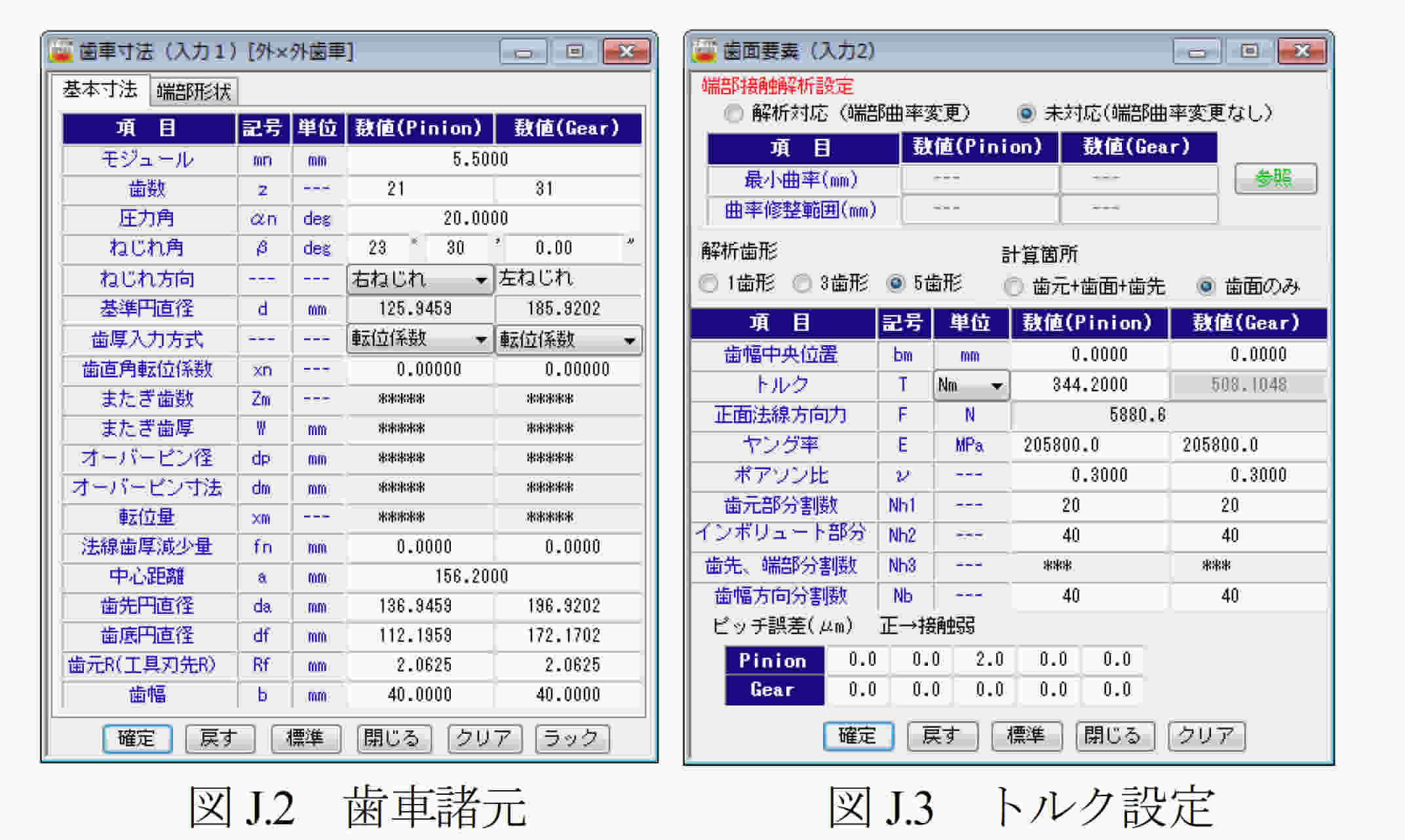

実験に供した歯車は図J.2の諸元を持つ歯車であり歯車精度は,JIS B 1702(1998) 0 級の歯研削歯車である.伝達誤差)は,単位歯幅当たりの荷重を8~784 (N/mm)として7種類の負荷を与え,そのときの伝達誤差を計測している.図J.3は147(N/mm)の例を示している.

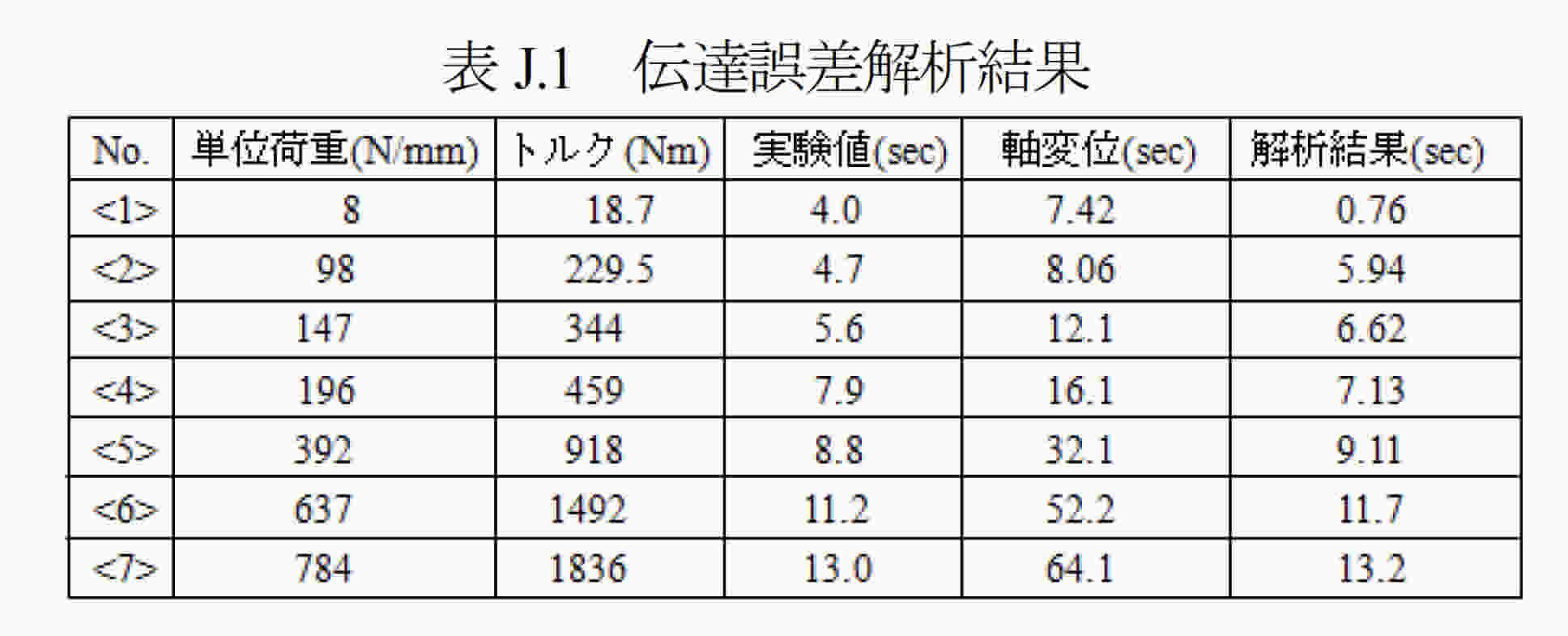

CT-FEM Opera ソフトウェアで解析する際,図J.1の試料歯車を支持する軸受間距離が240mm あることから負荷が作用する際,軸変位が発生することを想定し解析した.トルクと軸変位,そして伝達誤差の実験値と解析結果を表J.1および図J.4に示す.

図J.4の荷重200(N/mm)より大きい領域では歯実験と解析は良く一致している.しかし,これより小さい領域では実験と解析結果は一致していない.

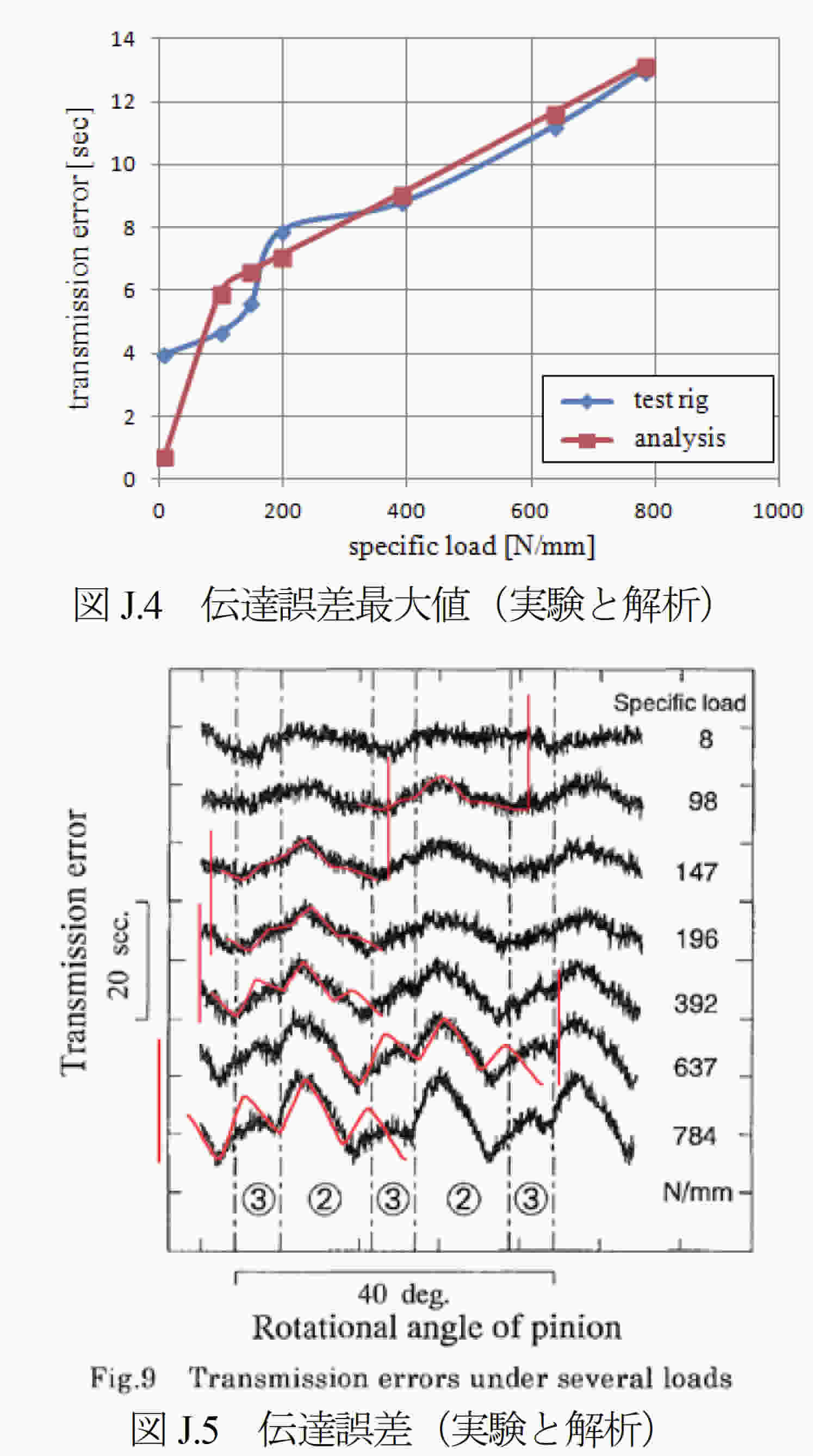

図J.5に実験結果と解析結果の伝達誤差を重ね合わせた図を示すが,両者は良く一致した結果となっている.図中に示す赤色の縦線は,実験の目盛20secに合わせている.

J.3 歯面形状と歯面粗さを考慮した伝達誤差

J.3.1 平歯車(無修整)

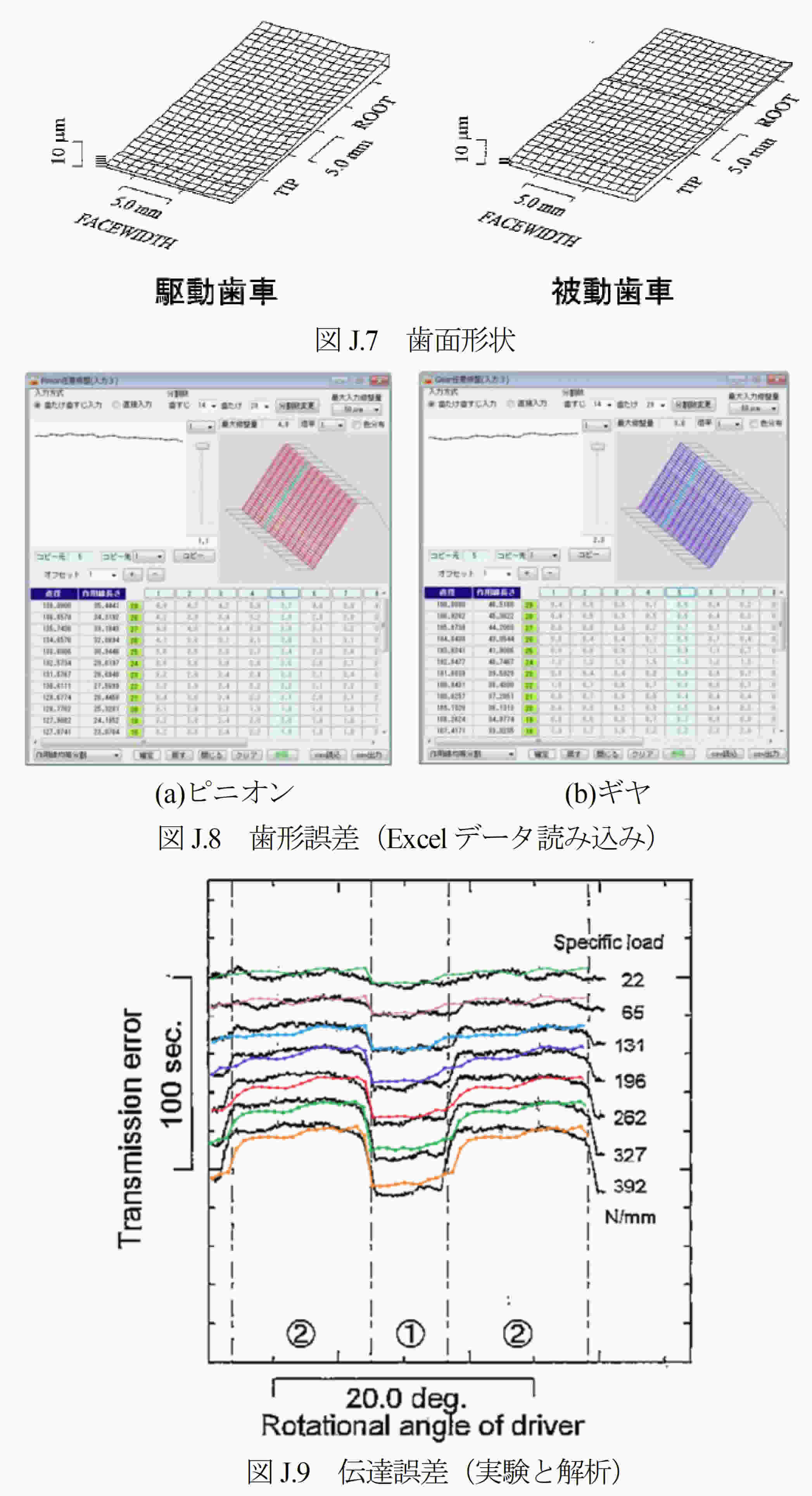

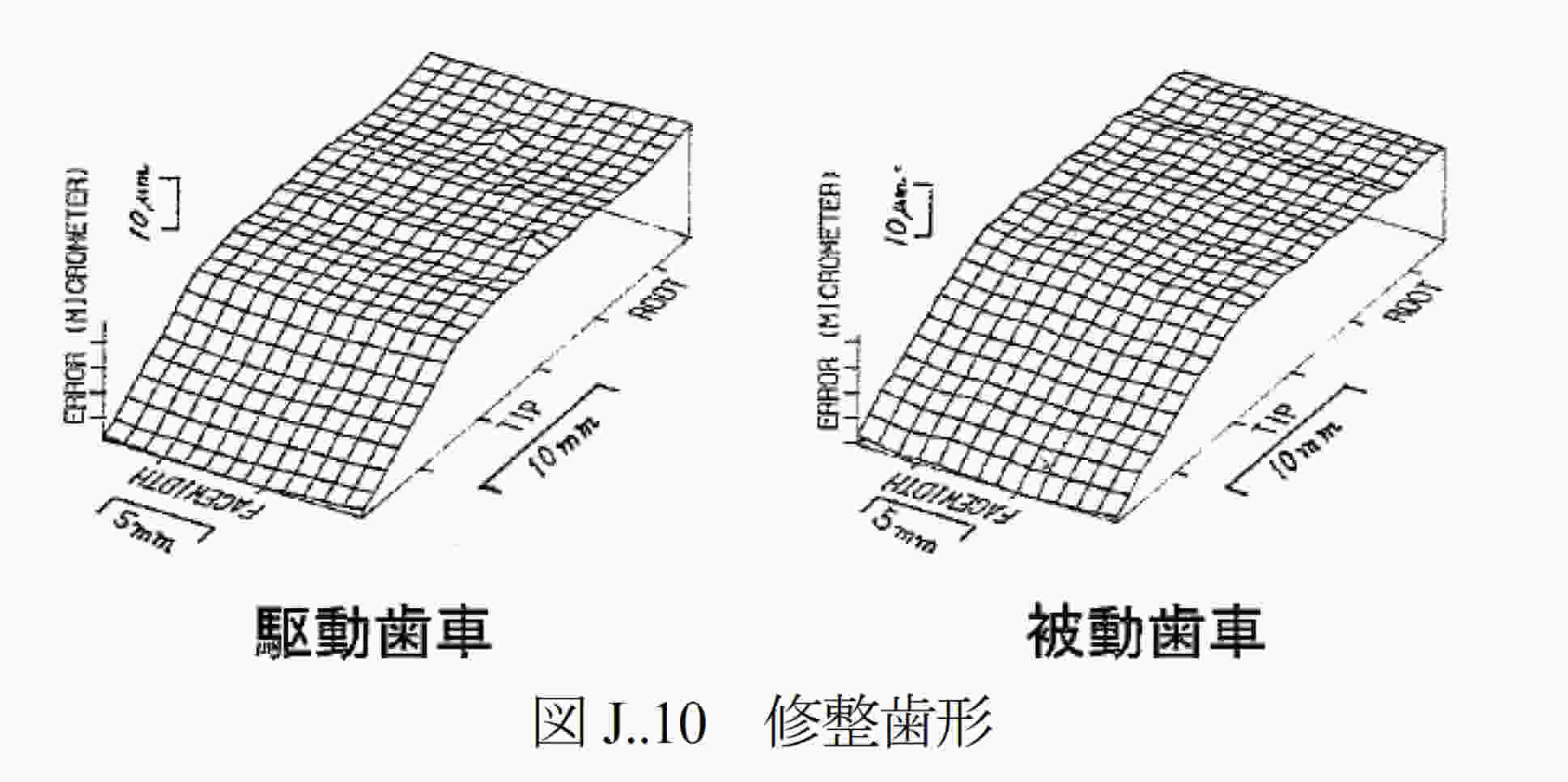

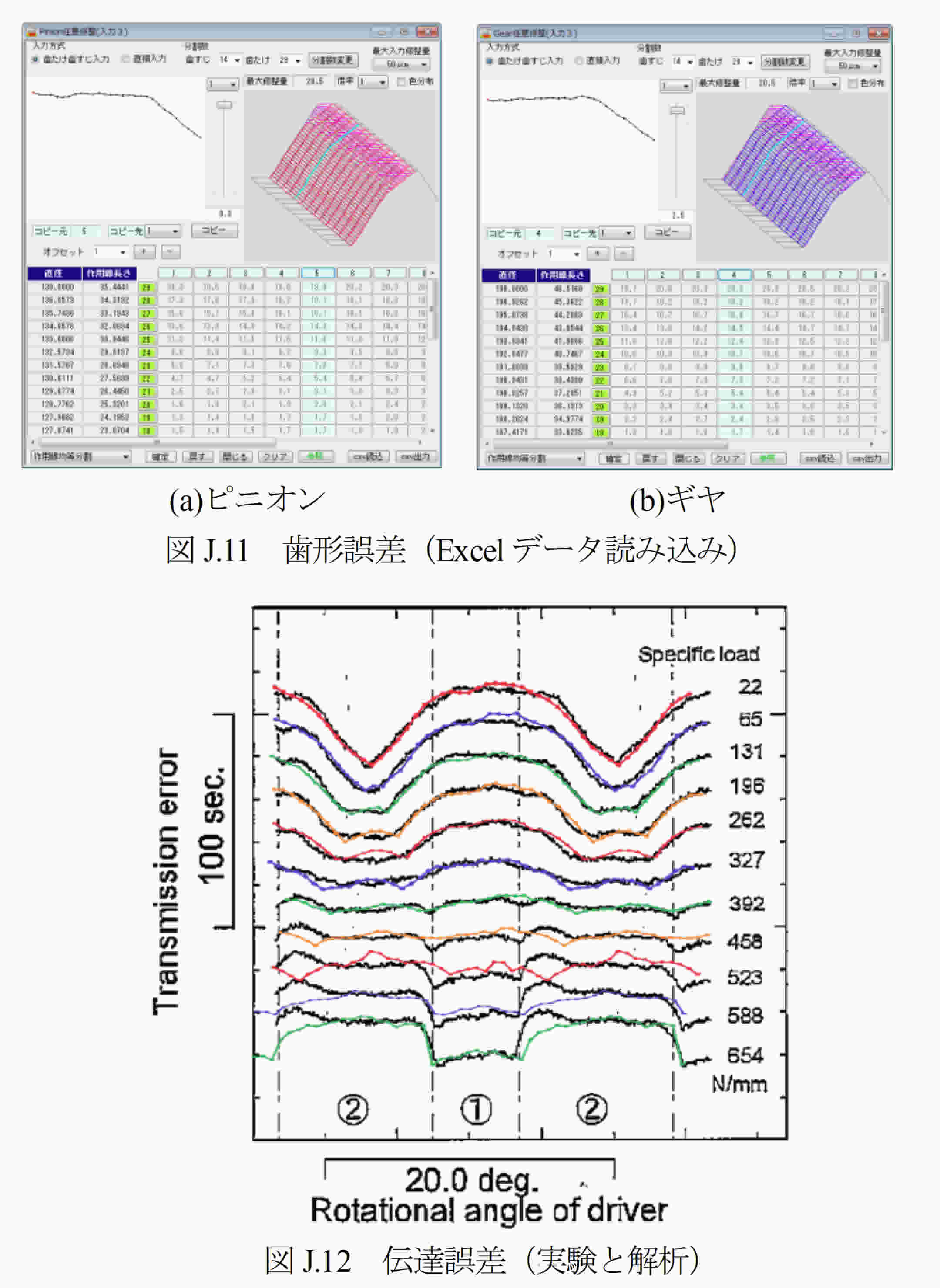

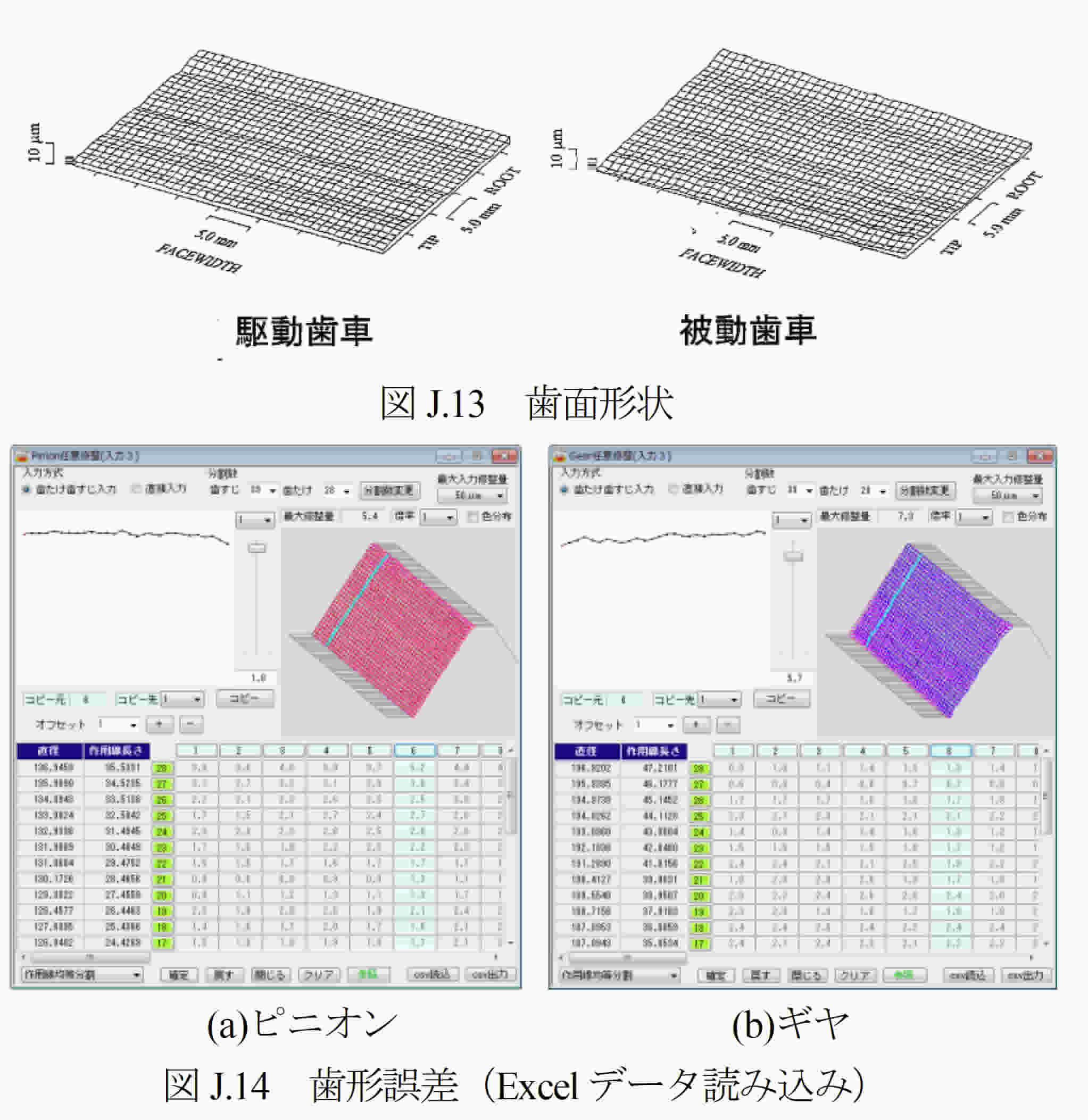

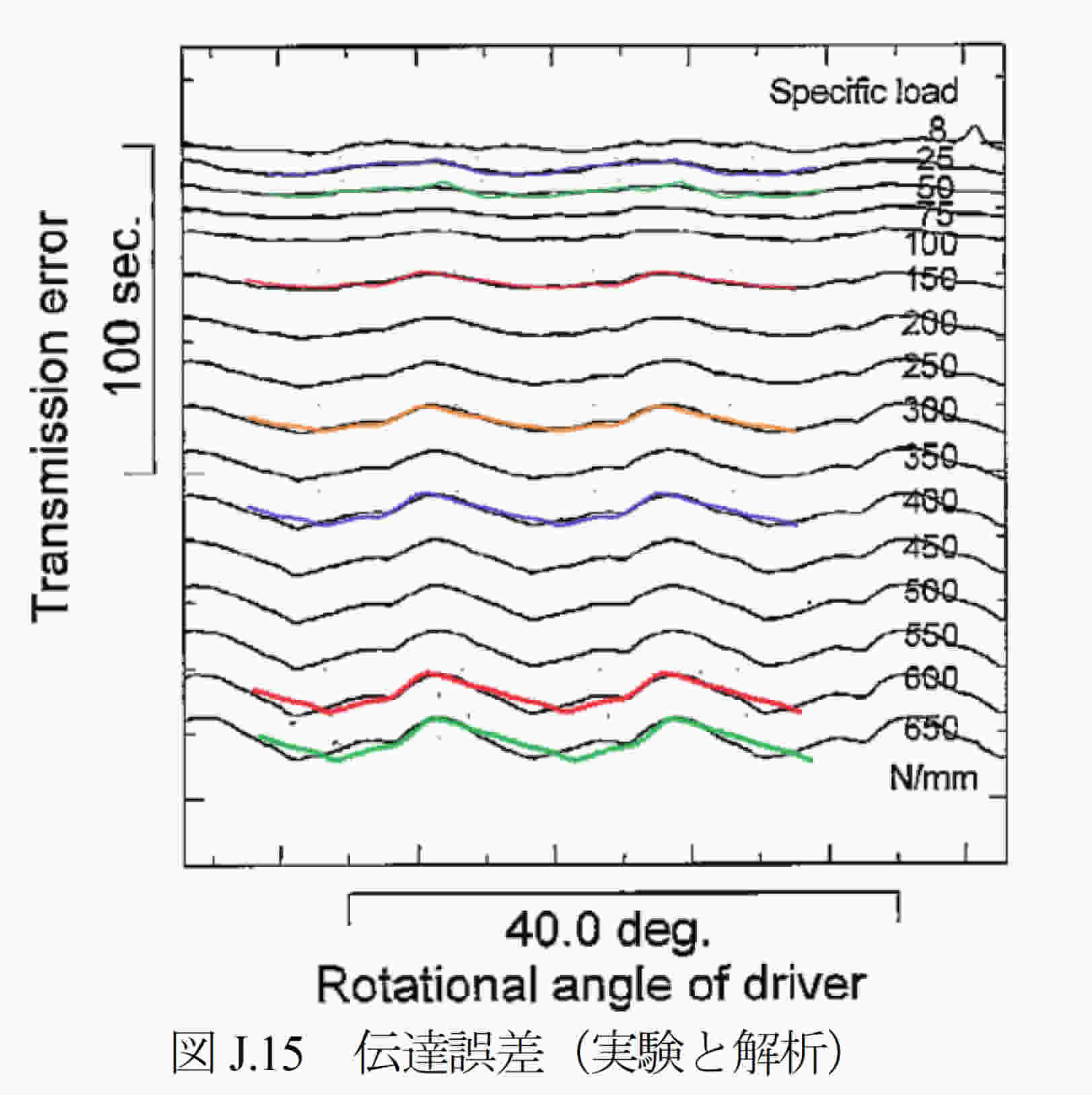

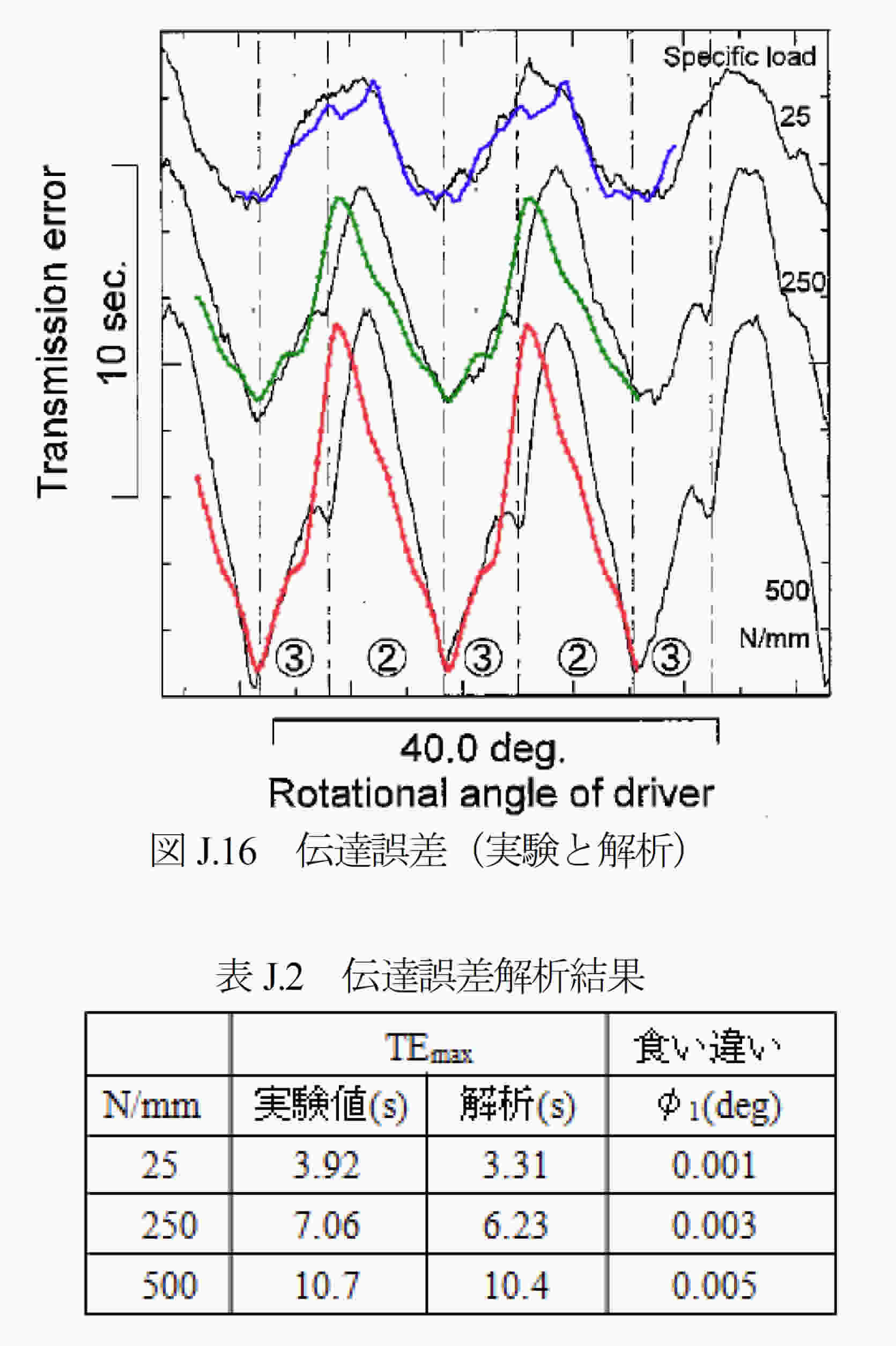

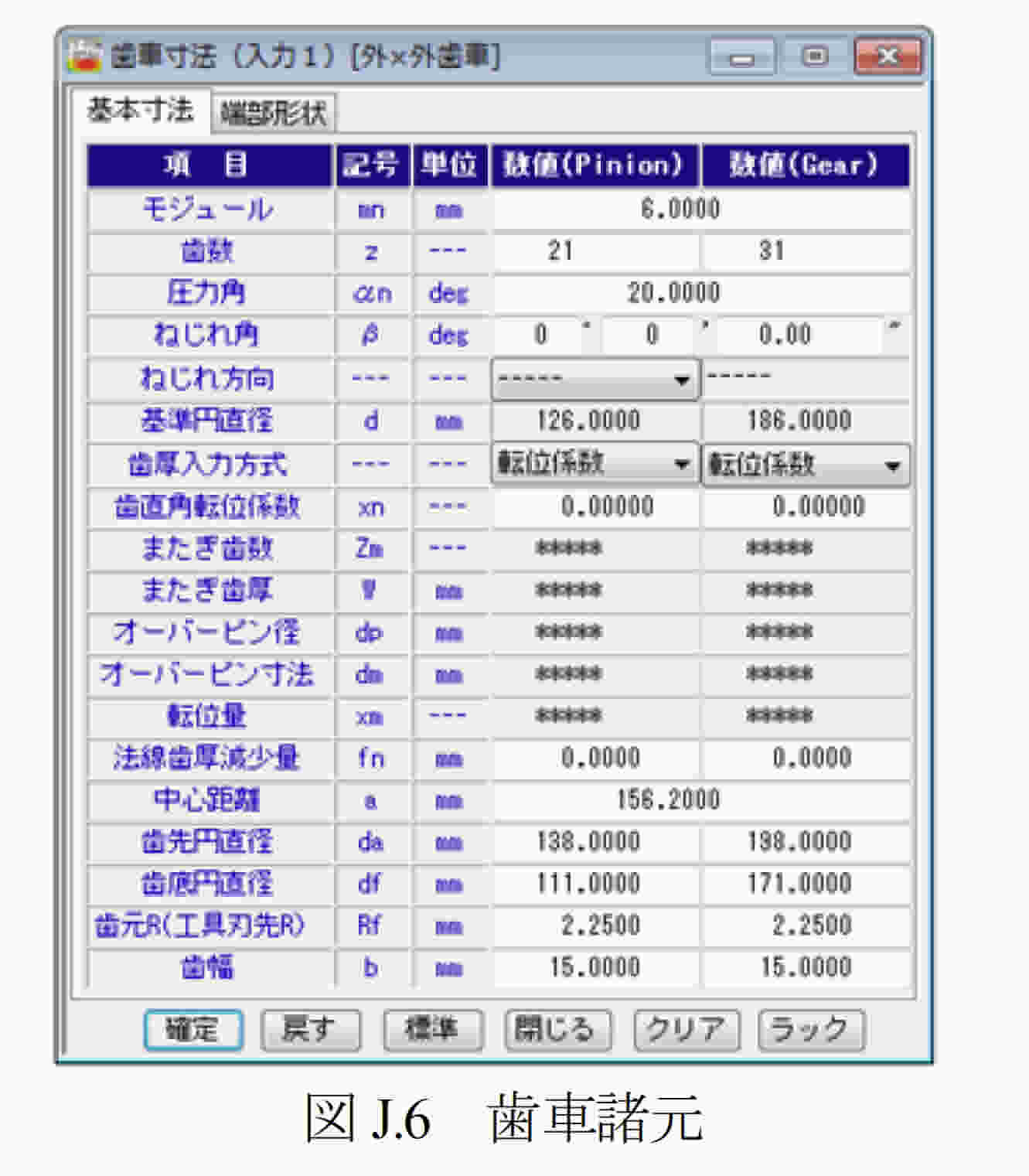

実験に供した歯車諸元を図J.6に歯面形状を図J.7に示す.伝達誤差)は,単位歯幅当たりの荷重を22~392 (N/mm)として7種類の負荷を与えている.伝達誤差解析をする際は,歯面形状を図J.8のように与えた.実験と解析による伝達誤差結果を図J.9に示すが,両者は良く一致している.

AMTEC www.amtecinc.co.jp