H.1 はじめに

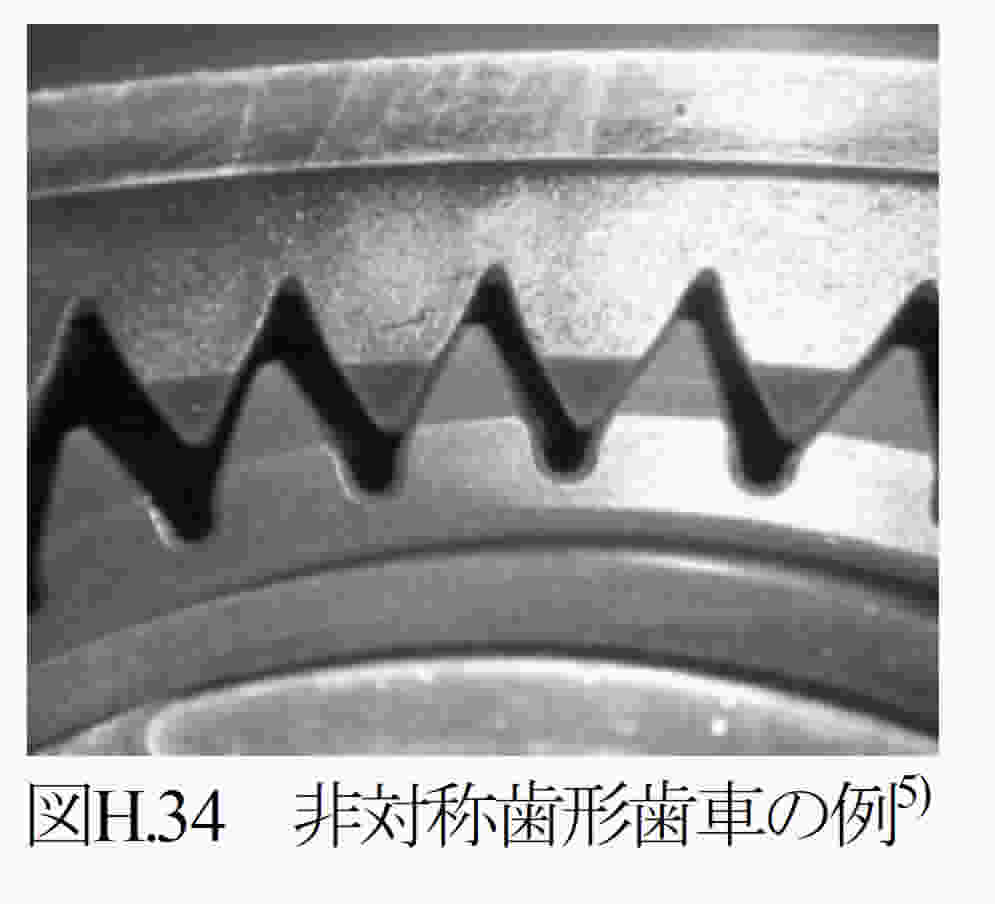

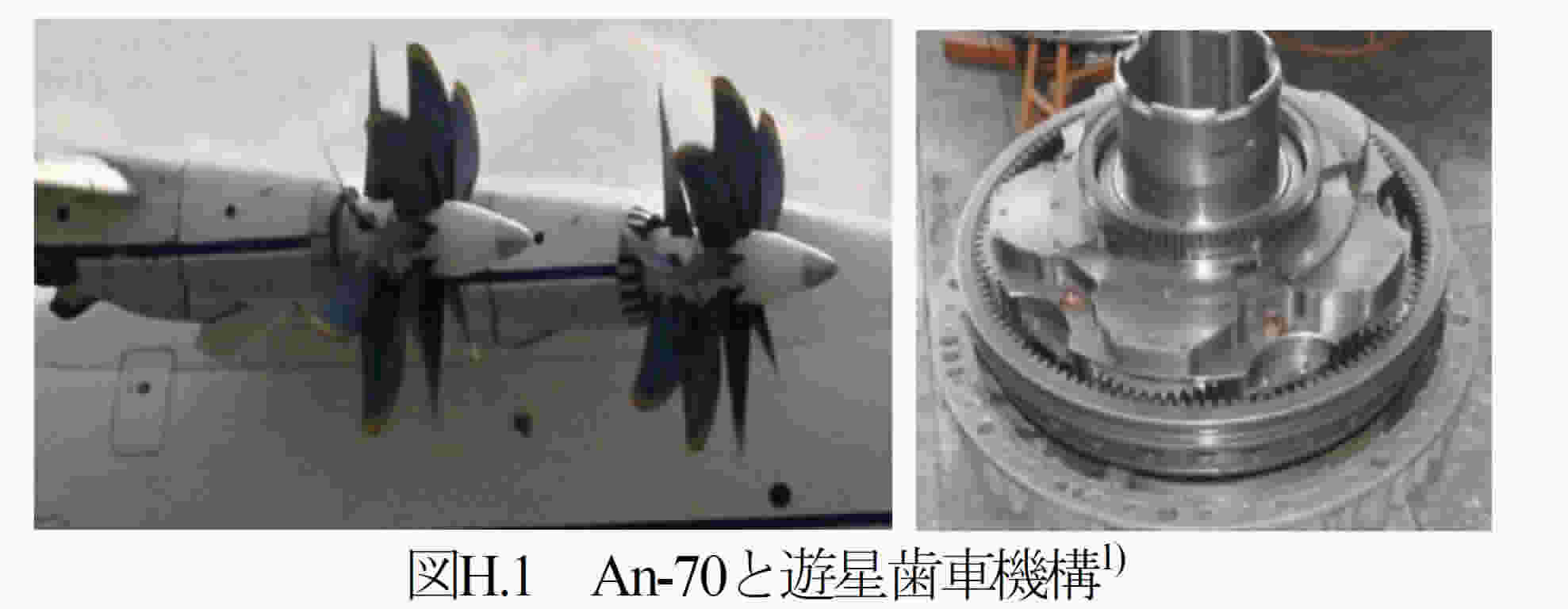

非対称歯形歯車は,ギヤの大きさや材料を変更しないで負荷容量を増大させることができることから図H.1に示すロシア製 An-70 の contra propeller 駆動の 14000PS ターボプロップの遊星歯車装置に使用されておりAirBus A400Mの1.4倍の能力を有している.また,ヘリコプターのメインドライブギヤにも採用されている1).このように現在において用途は限定されているが,一般産業機械にも徐々に採用される機運がある.非対称歯形歯車は,創成歯切り加工も研削も可能なことから現在稼働中の歯車装置にも容易に置き換えが可能である.

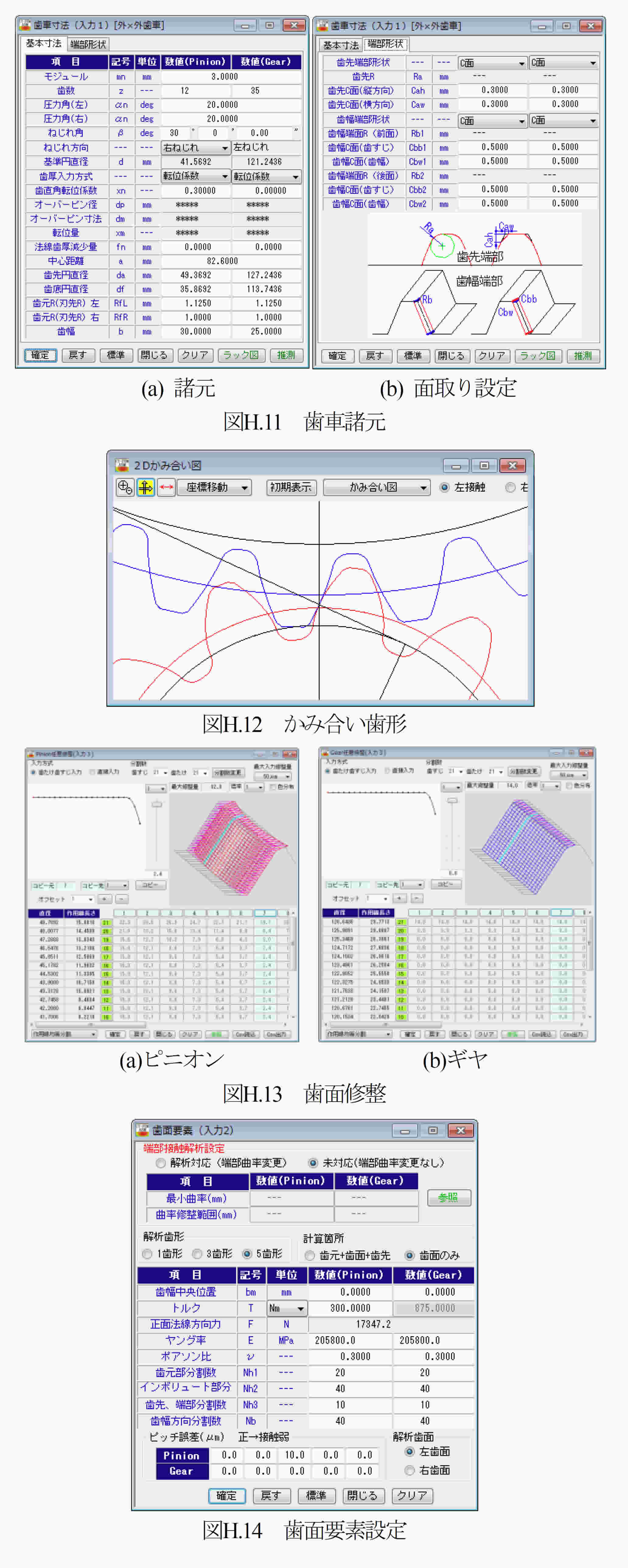

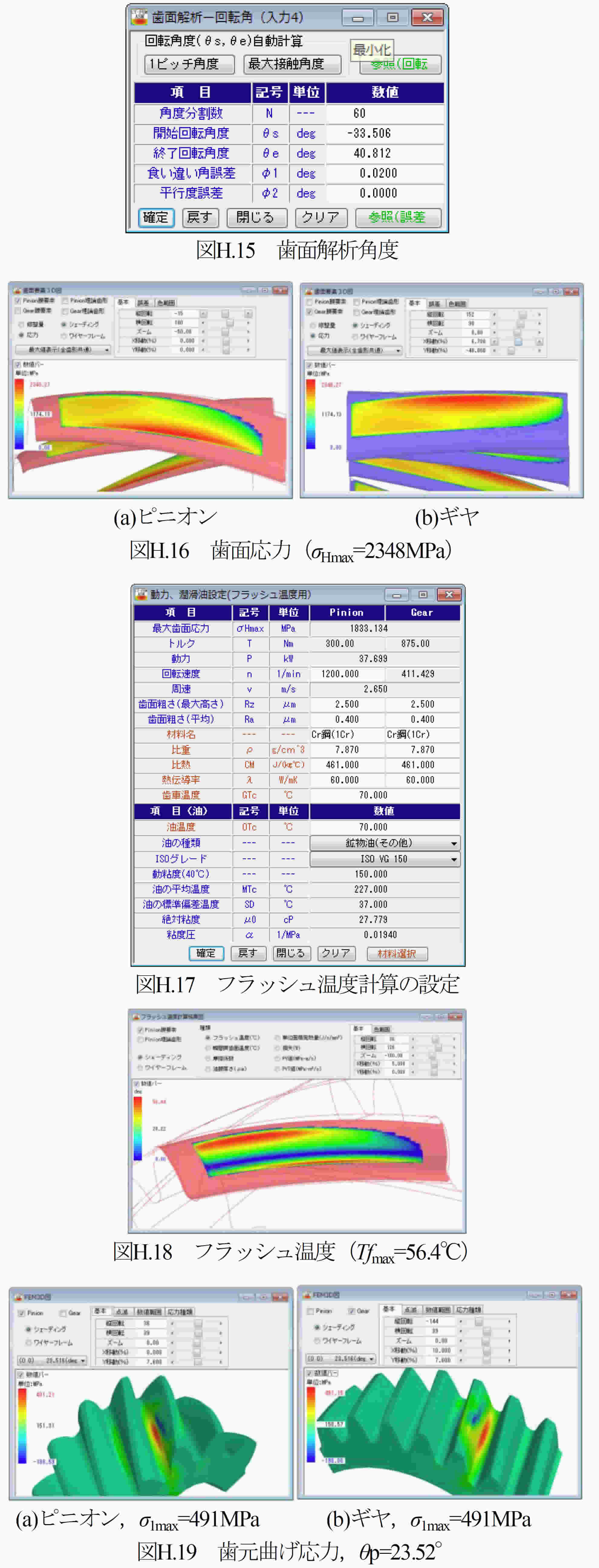

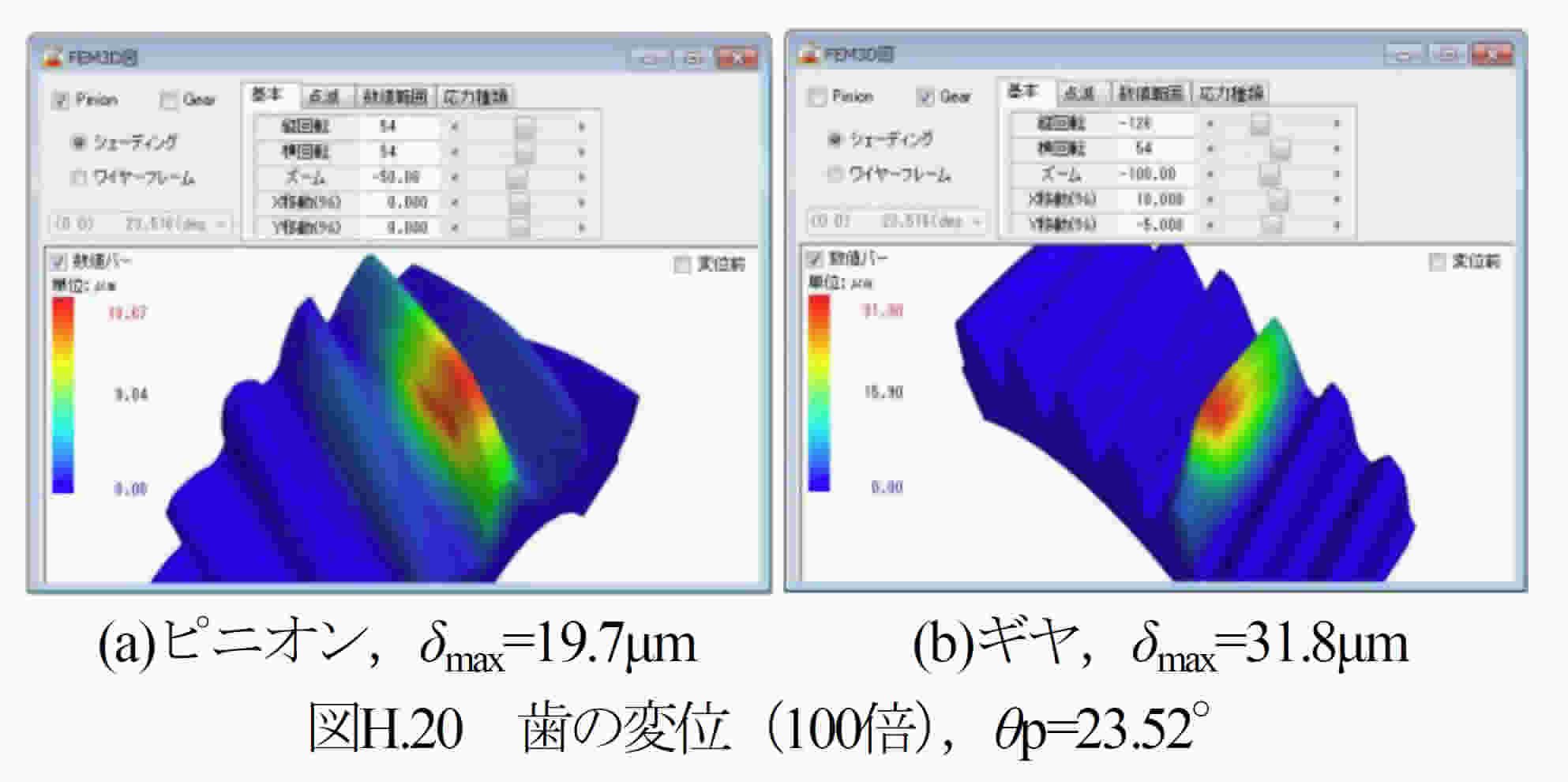

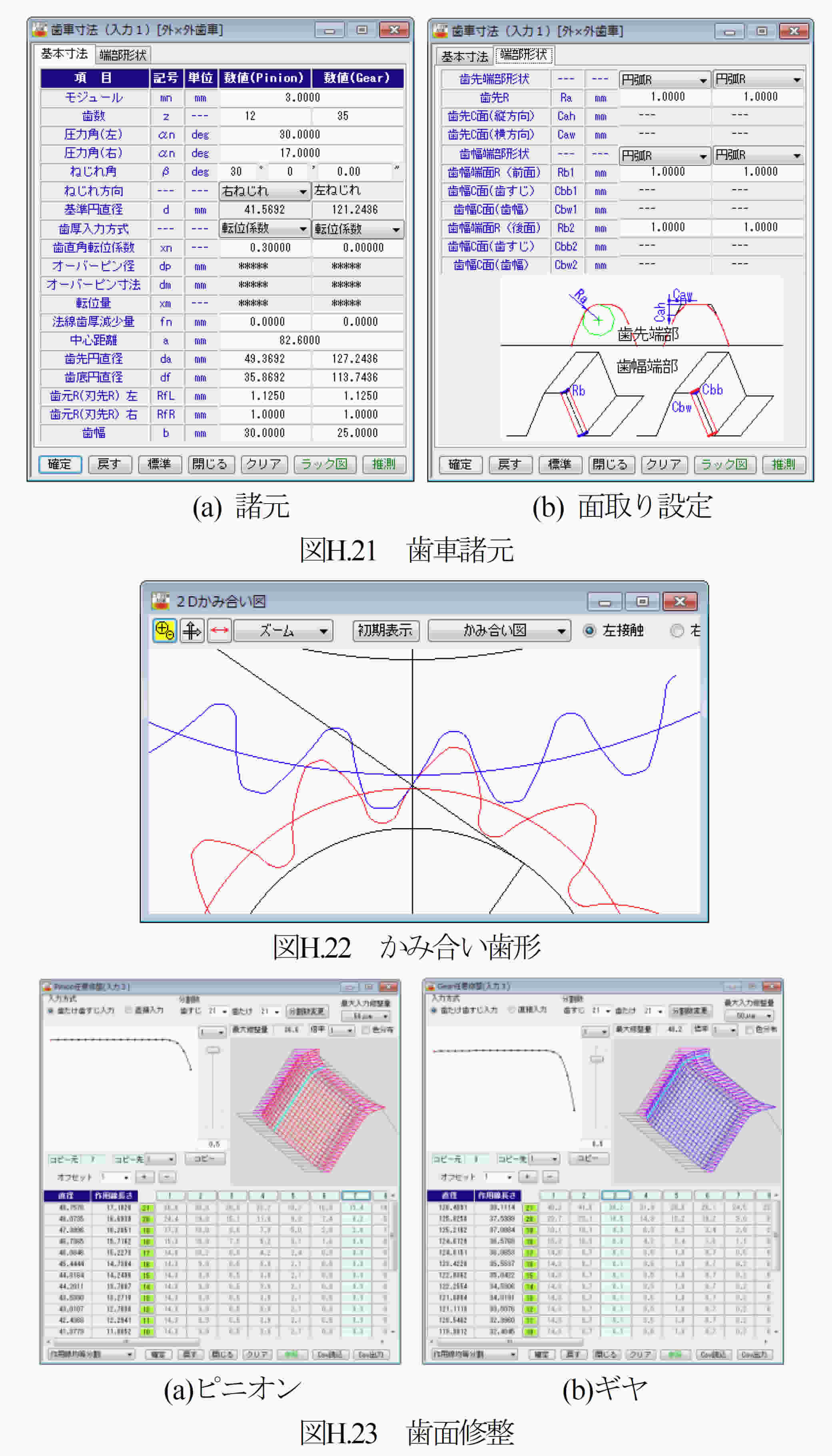

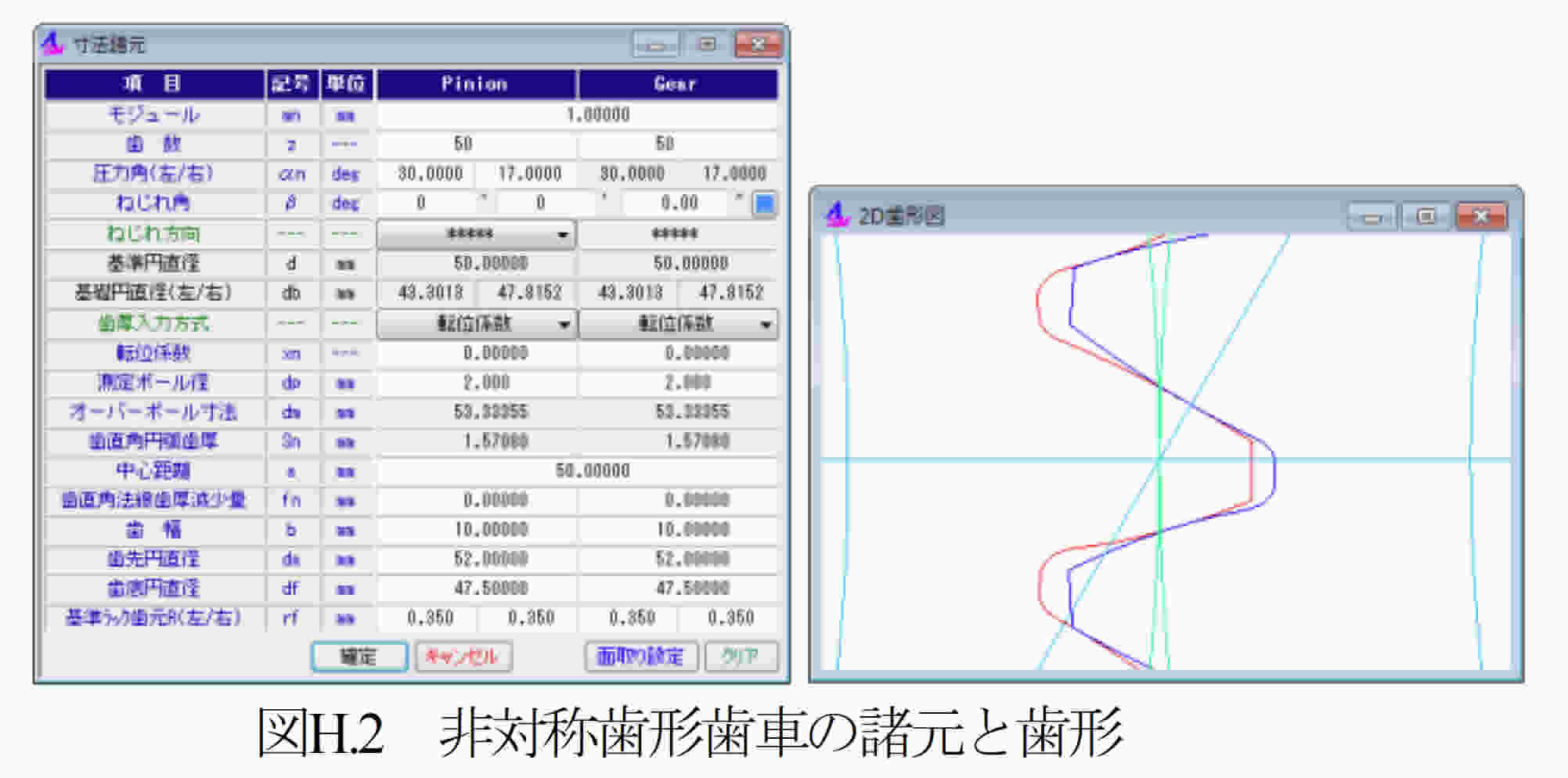

圧力角が25°や27°の歯車は,製鉄所の圧延機のような高負荷歯車装置には曲げ強度の向上から採用されているが,非対称歯形歯車は作用歯面に高圧力角(30°以上)を有する歯形である.両歯面を高圧力角の対称歯形とすると歯先尖りとなるため歯形が成立しない.そのため歯たけを保つためには必然的に非対称歯形にする必要がある.その一例を図H2に示す.この例では,作用側圧力角αnR=30°, 反作用側圧力角αnL=17°,としている.高圧力角歯形は,標準圧力角(20°)に比べ,ヘルツ応力は大きく低下し,摩擦係数は小さく,すべり率は小さく,そしてフラッシュ温度を低く抑えることができる.しかし,この効果の代償として正面かみ合い率が低下したり軸受荷重が増加したりすることに留意する必要がある.これらの特性を持つ非対称歯形歯車のヘルツ応力,フラッシュ温度,曲げ応力などについて解析した結果について述べる.

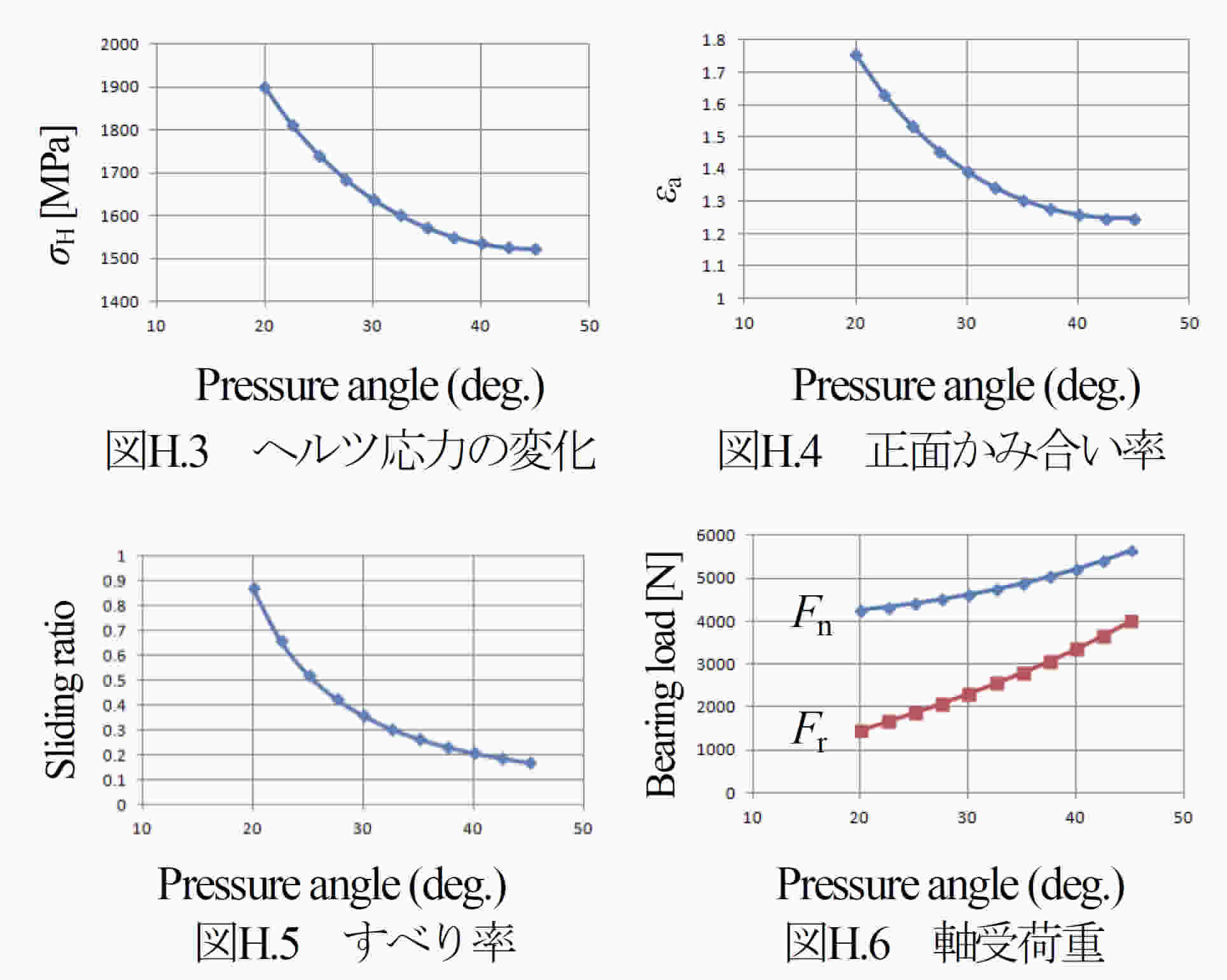

H.2 高圧力角の効果

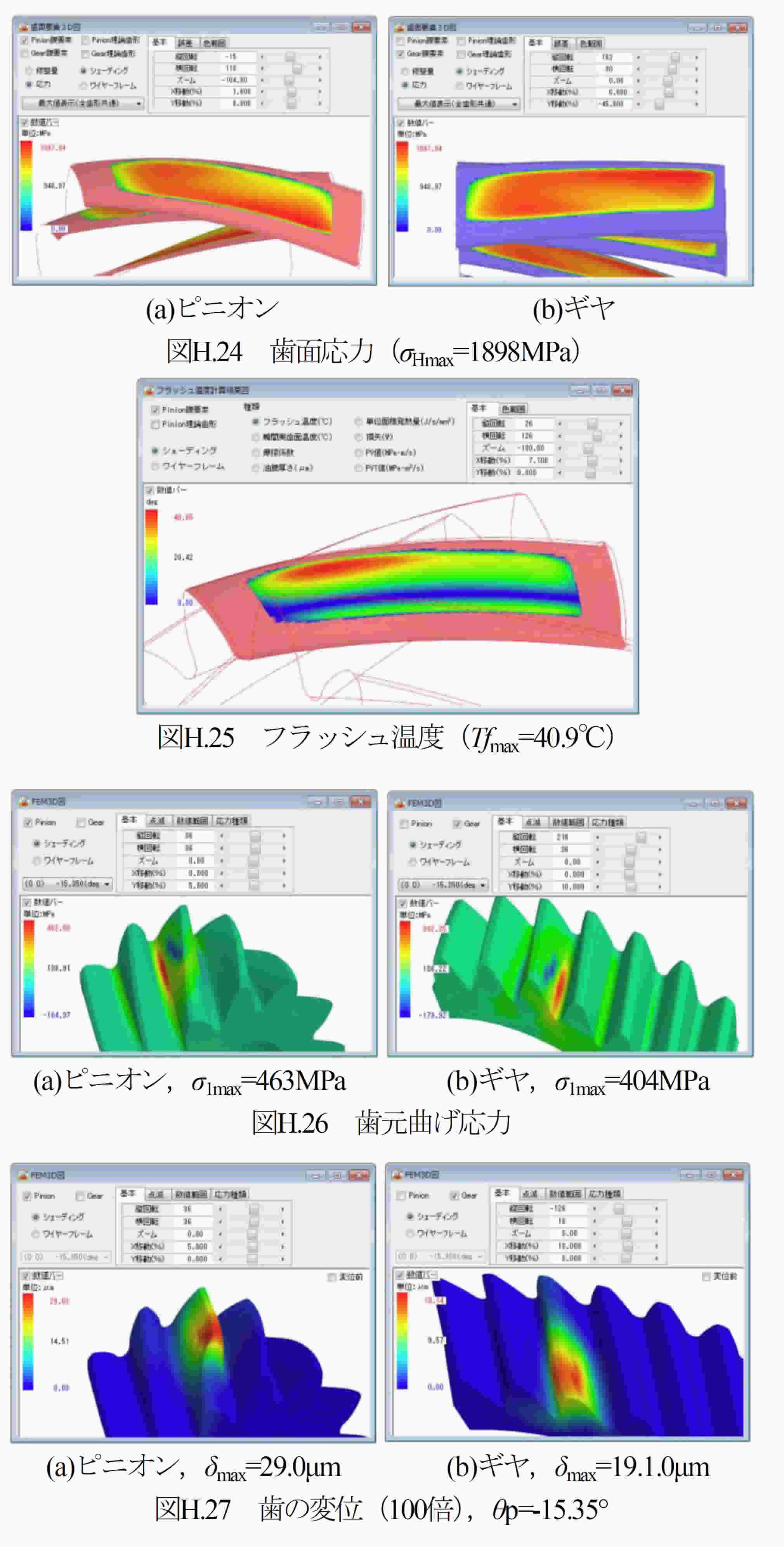

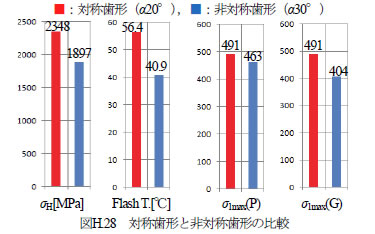

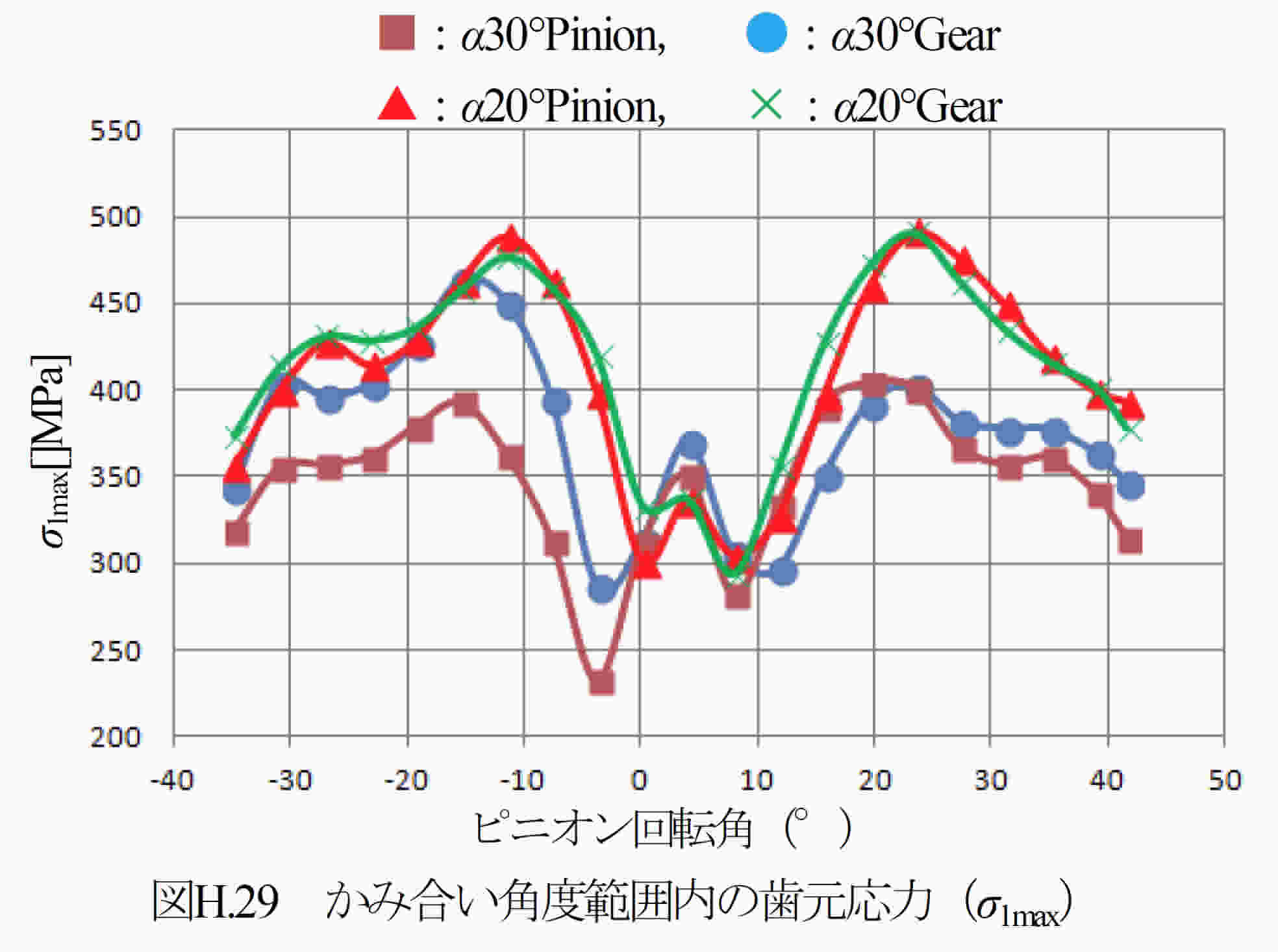

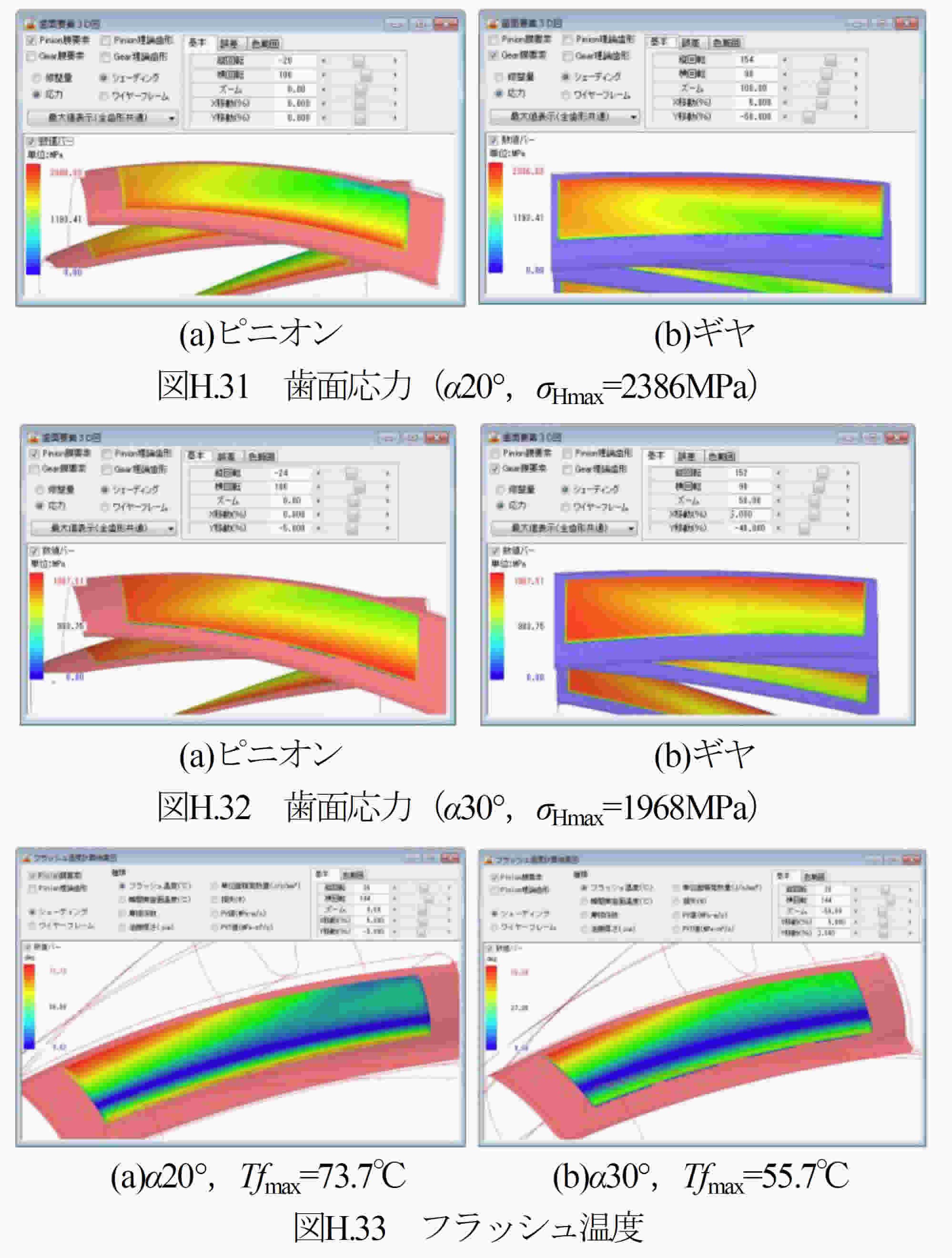

かみ合い圧力角を大きくすることでヘルツ応力などが,どのように変化するかを検討する.検討する歯車諸元は,モジュールm=1, 歯数Z1=Z2=50, ねじれ角β=0° 転位係数Xn1=Xn2=0, 歯幅b=10mm, トルクT=100N・m, 回転速度n=1000min-1 とし,作用側圧力角αnRだけを20~45°の範囲で変化させて計算した.反作用側歯面の圧力角αnLは無視している.その結果,図H.3~H.6に示すように,かみ合い圧力角20°のときσH=1899MPaのヘルツ応力が圧力角35°では,σH=1573MPa(1/1.21倍)と低下し,すべり率も1/3.3倍小さくなっているが,正面かみ合い率は1/1.34低下するとともに軸受荷重Frは1.9 倍に増すことに注意しなければならない.

H.3 フラッシュ温度

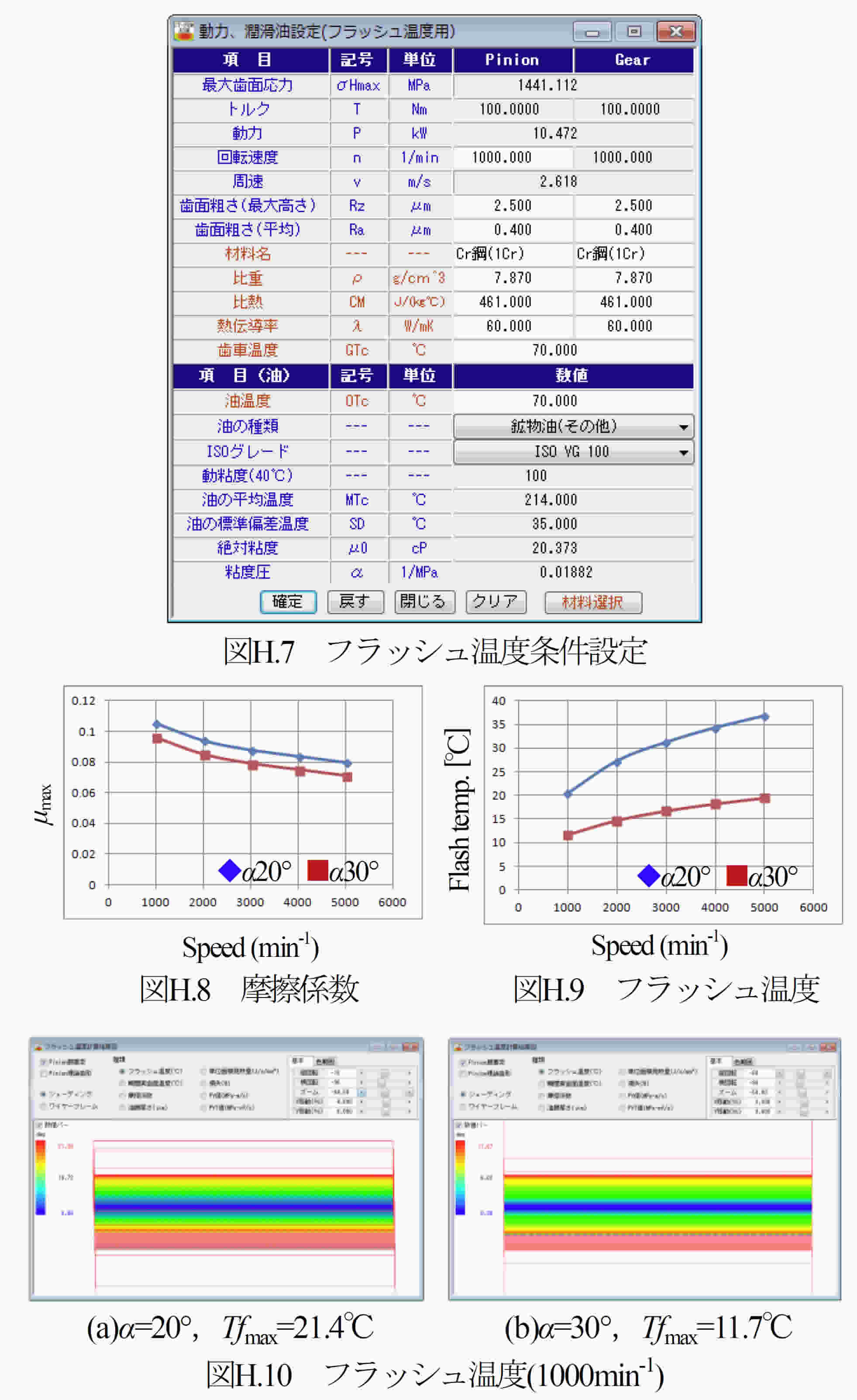

図H.2と同諸元で材料をSCM420(熱伝達率60.0[W/mK]),潤滑油をISO VG100, 油温70℃,歯面粗さRz2.5, Ra0.4, 回転速度1000~5000 min-1として図H.7のように設定し,摩擦係数(松本の式)2) およびフラッシュ温度3)を計算すると図H.8,H.9のようにいずれも圧力角 αn=20°よりαnR=30°のほうが有利であることが解る.また,回転速度5000min-1 においてフラッシュ温度は17.3℃低くなる.また,図H.10に圧力角の違いによるフラッシュ温度分布4)を示すが,αnR=30°のほうが9.7℃低いことが解る.

AMTEC www.amtecinc.co.jp