正弦歯形歯車の動力損失低減の可能性

E.1 緒 言

1980年代初め頃よりAV機器などに盛んに使われ始めたプラスチック歯車は,鋼歯車の設計基準に倣ってインボリュート歯形が採用されている.プラスチック歯車を低トルク領域での動力伝達や回転伝達のみを目的とする場合はインボリュート歯形を採用することに全く異論は無い.しかしながら,ある程度大きなトルク領域での動力伝達に用いられた場合は,プラスチック材料の弾性率が鋼材料の1/70 ~ 1/100 と小さいことに起因するかみ合い時の歯の大きな変形のため,幾何学的なインボリュート歯車のかみ合いから,鋼歯車に比べて大きく外れているものと思われる.したがって,インボリュート歯車の最大の長所の一つ,中心距離鈍感性の優位性はそれほど期待できず,インボリュート歯形に固執する必要はないのではないだろうか.一方,地球環境問題は言うに及ばず,機器の小型化や軽量化,多機能化に伴い,駆動系の電力配分が制限されている現状を考慮すると,たとえ僅かであってもエネルギ損失の低減が期待できるならば,インボリュート以外の歯形の採用も十分検討に値するものと思われる(1).

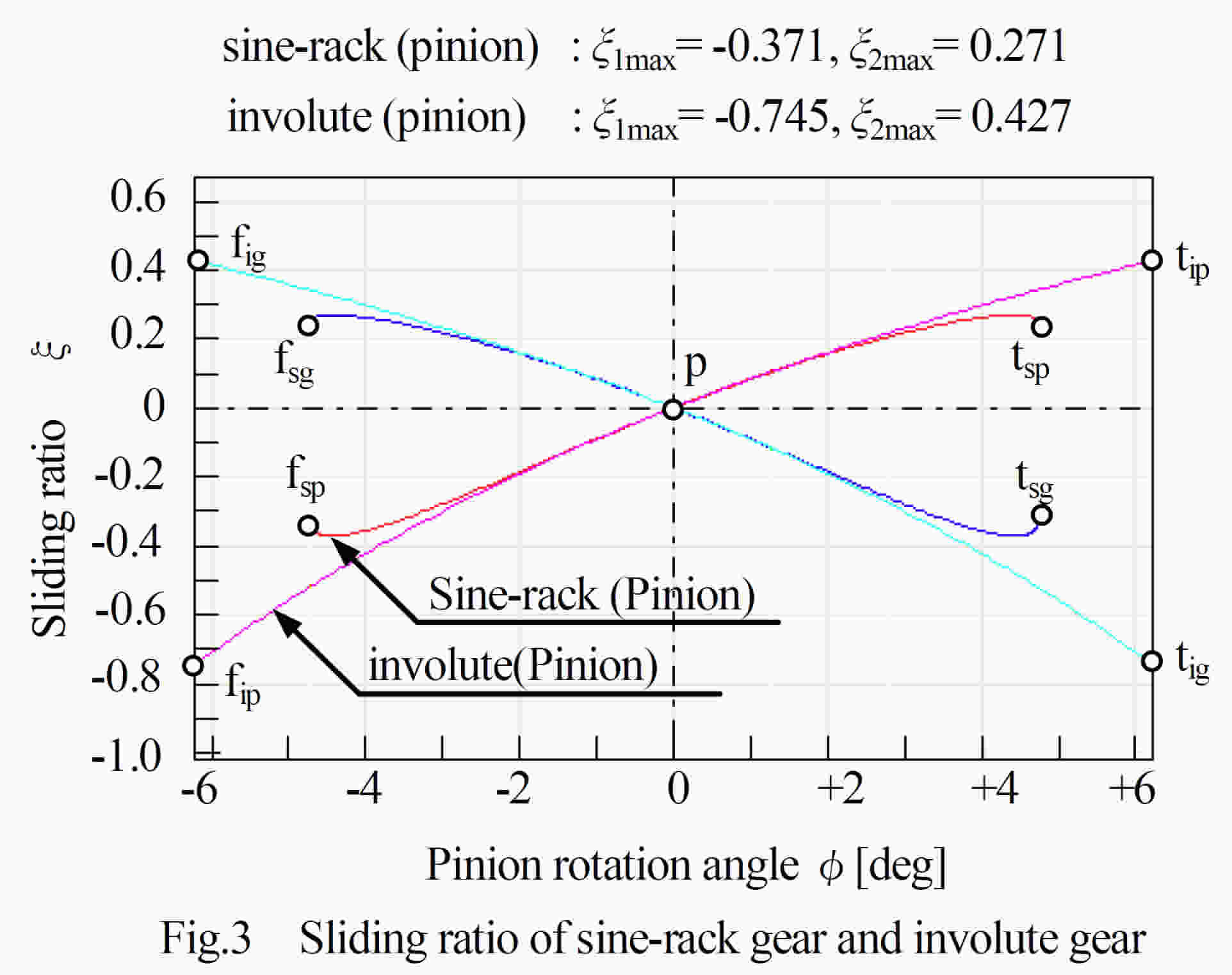

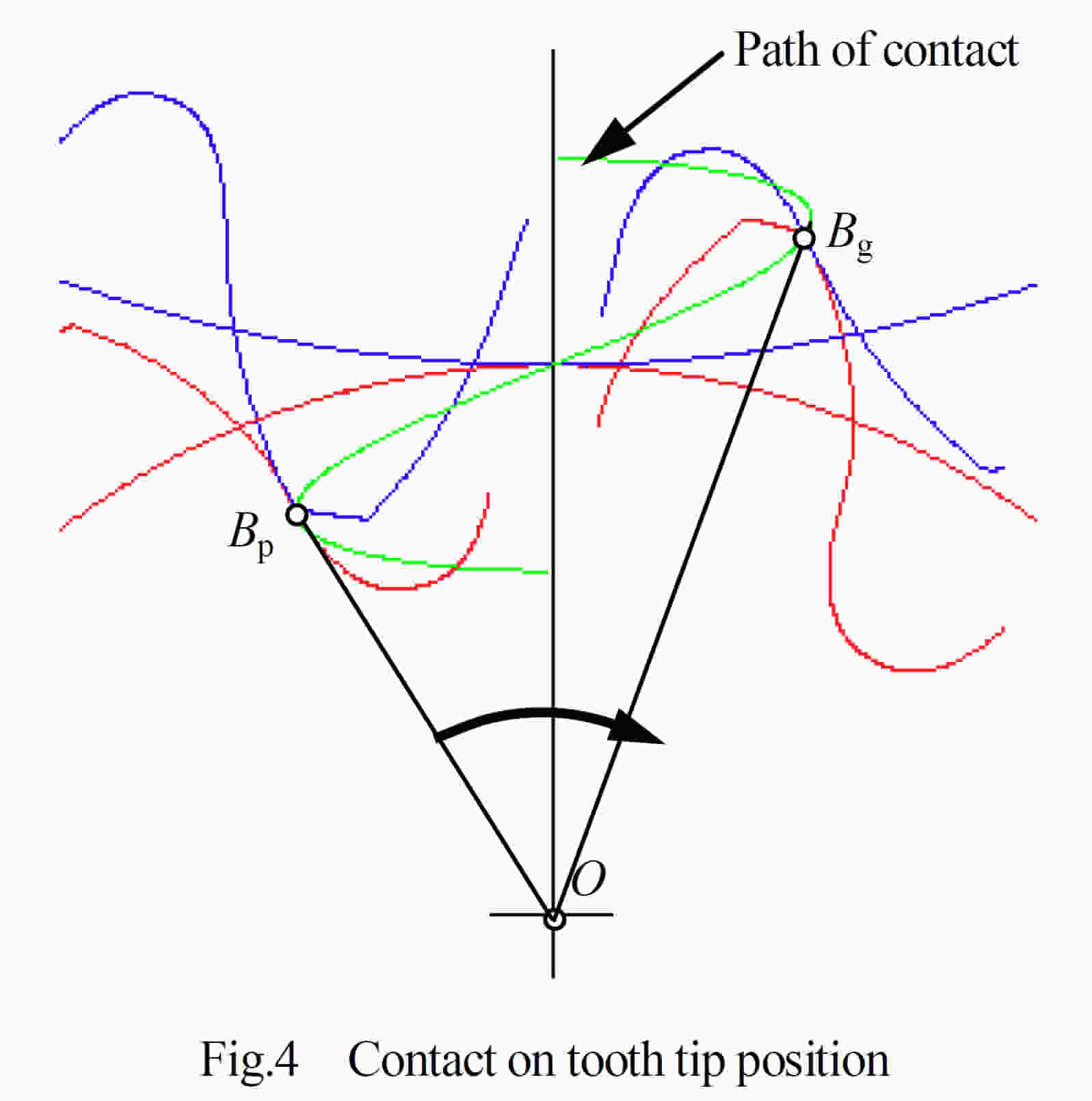

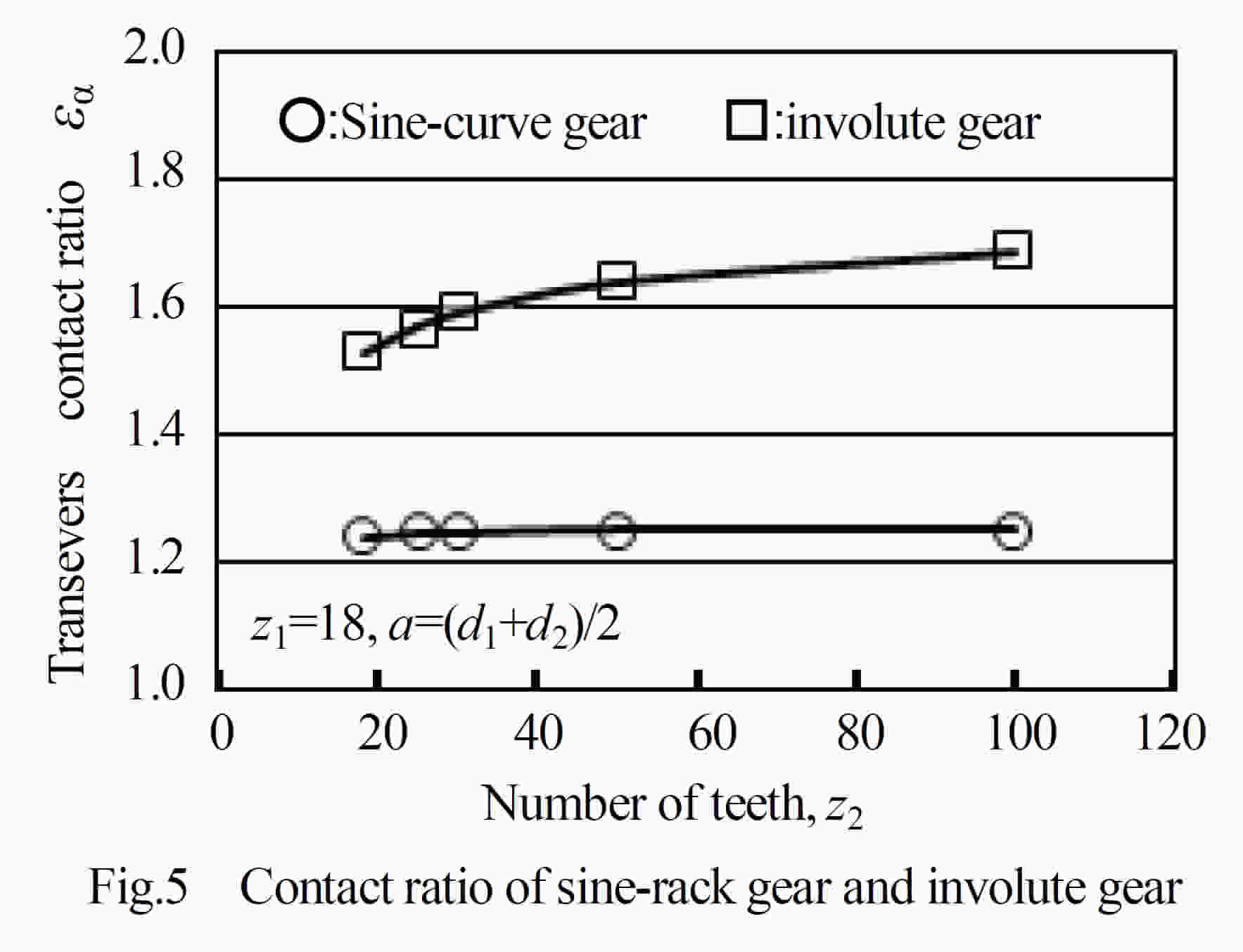

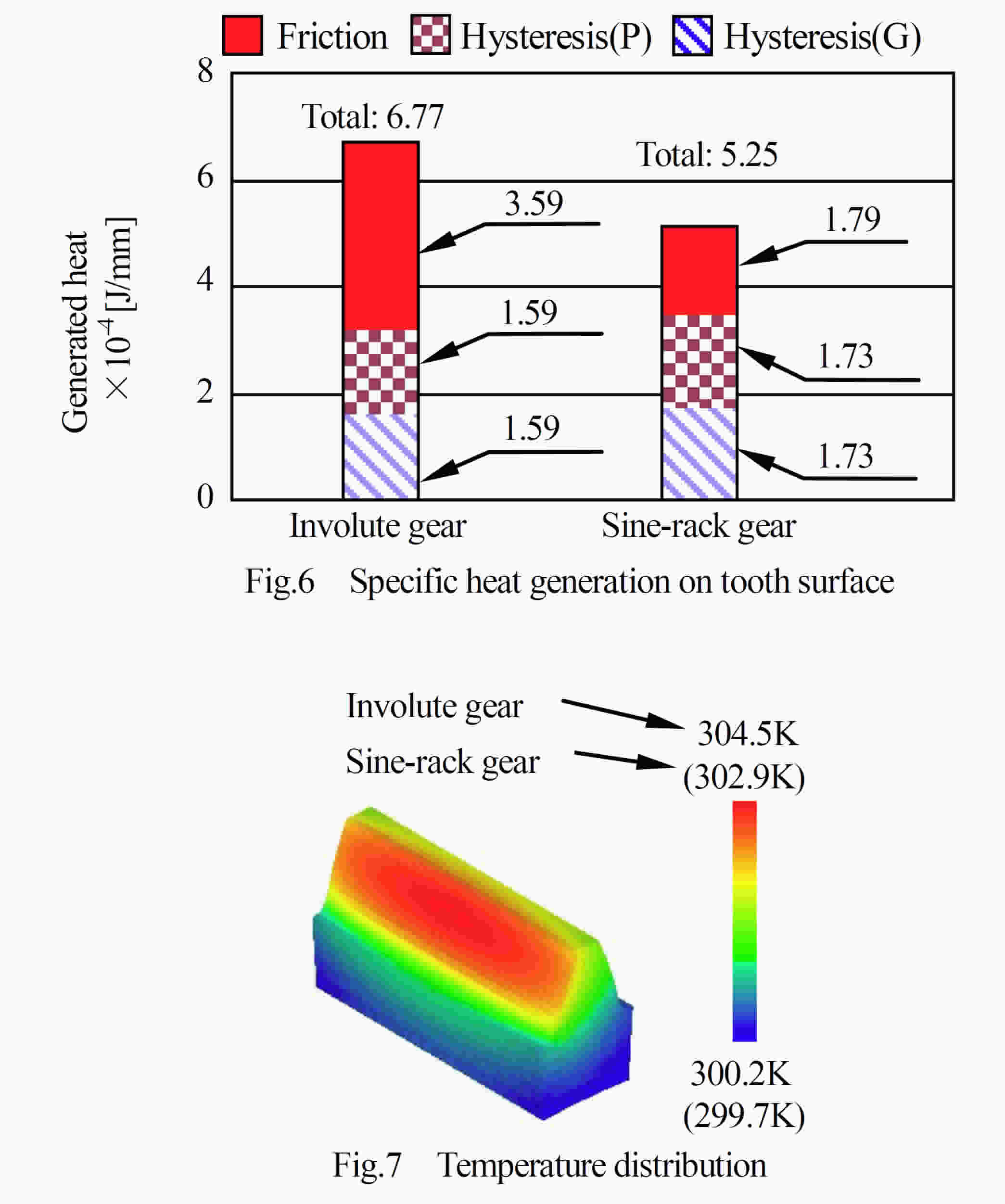

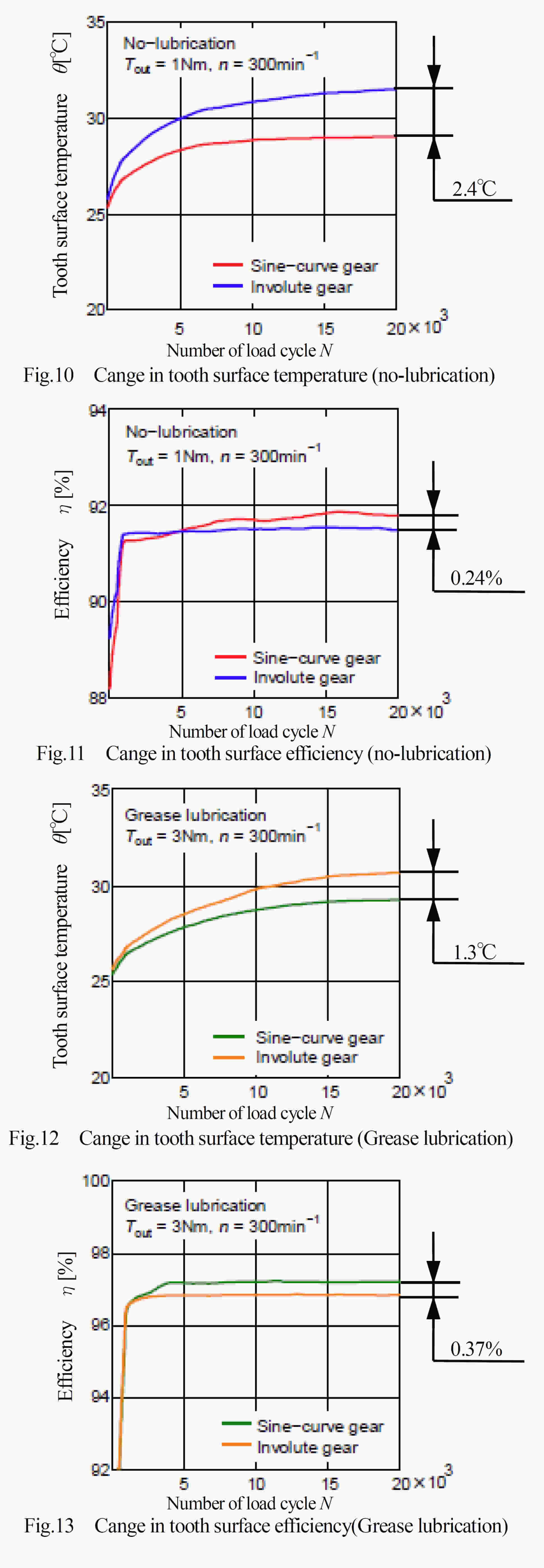

そこで,正弦曲線で構成される歯形を基準ラックとする歯車(以下,正弦歯形歯車[sine-rack gear]と呼ぶ)が,インボリュート歯車(直線ラック歯車)に比べ,すべり率が小さくなることに着目し,正弦プラスチック歯車による動力損失低減の可能性について検討する.さらに,動力損失が小さくなるとかみ合い時の発熱量が減少し,歯の温度上昇も押さえられる.したがって,温度上昇に伴うプラスチック材料の許容曲げ応力の低下も小さくなり,結果として,プラスチック歯車の負荷容量の増加も期待できる.また,同時に,正弦ラック歯車のかみ合いは,インボリュート歯車に比べ,かみ合い点における相対曲率が小さく,また,歯の幾何形状についても歯元のすみ肉部の歯厚が大きいことなどが歯面接触応力,歯元曲げ応力の低下をもたらし,負荷容量増加に有利に働くことも期待できる.本稿では,正弦歯形歯車の発熱や効率について検討し,運転試験を行い検証した結果について述べる.

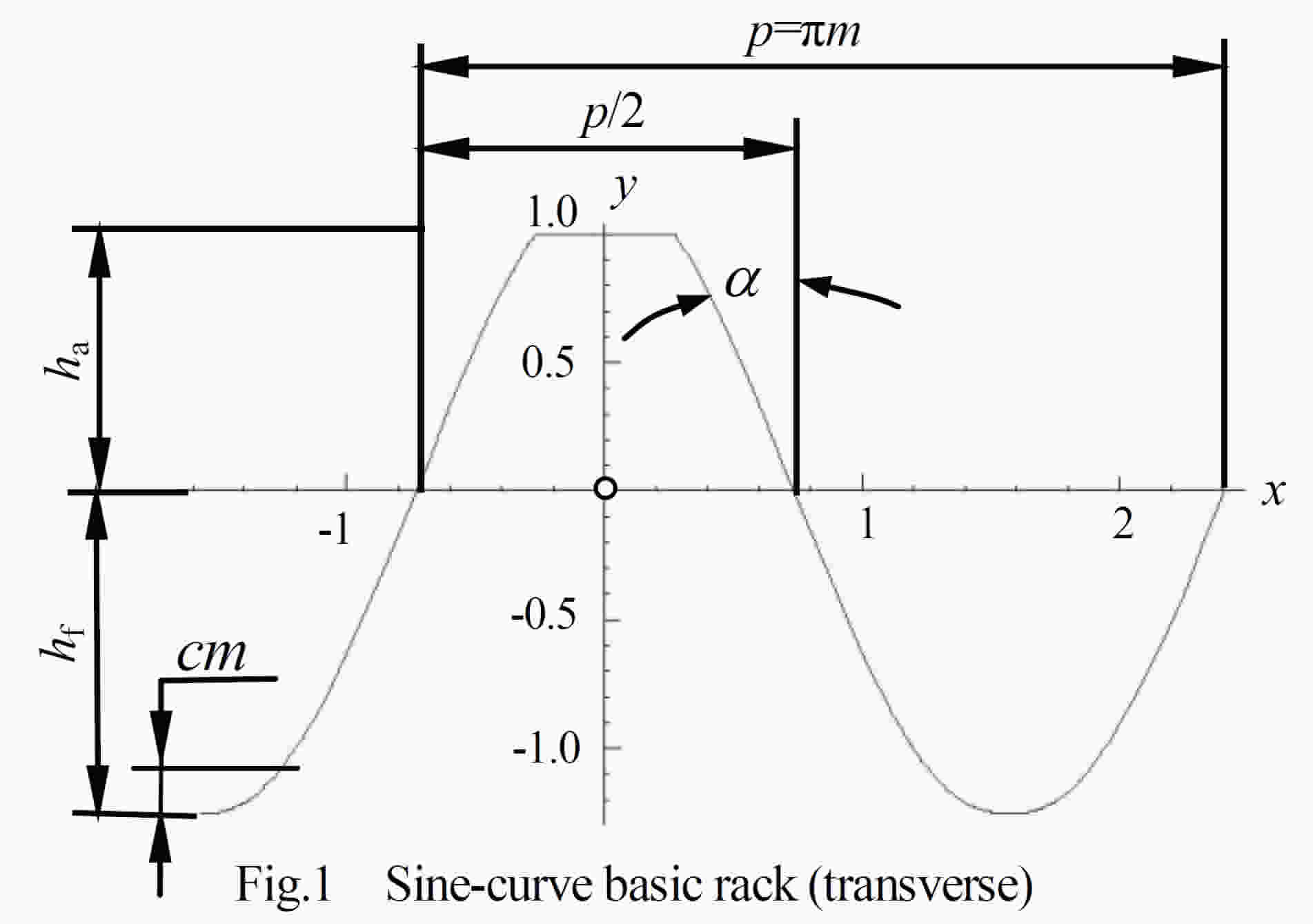

E.2 正弦曲線で構成される基準ラック

本件では,正弦曲線で構成される基準ラック(正弦[曲線基準]ラックと呼ぶ)を図 1のように定義する.データムは,歯形および歯底を構成する正弦曲線の対称軸に一致させ,ピッチをπm(m:正面モジュール)とする.歯末のたけhaをm,頂げきを cm( c :頂げき係数0.25)として歯元のたけ hf を (1 + c)m とする.また,正弦歯形歯車は,インボリュート歯車と異なり,幾何学的には中心距離を調整することによりバックラッシを与えることができない.したがって,基準ラックの左右両歯面をそれぞれデータム線に沿って逆方向にシフトさせる(以後,横転位という)ことによって与える必要がある.そこで,歯厚減少量(これが基準円上のバックラッシとなる)をcjm(cj : 歯厚減少係数と呼び 0.1を標準とする)とする.このように定義し,図 1 のように座標系をとると,歯先面および歯底面部分を除いて,θ(左歯面は -1.5πm≦θ≦0,右歯面は,0< θ≦1.5πm )をパラメータ(-π/2≦θ≦2π)とすると基準ラック歯面の座標は,式(1)および式(2)で,また,デ

X=m(θ/2±Cj/2)[mm] (1)

y=m(1+C)・sin(θ+π/2)[mm] (2)

α=π/2-tan-1(2hf/m)[rad] (3)

ただし,式(1)の復号の上は左歯面,下が右歯面を表す.このように,歯元フィレット部を含めてそれぞれ一つの正則関数で表すことができることも一つの特徴であり,かみ合い機構解析が容易に行えることを示唆している.一方,歯数zの基準円d,すなわち歯切りピッチ円直径を,これもインボリュート歯車に倣い正弦基準ラックのピッチをπm としているので,

d=zm (4)

と定まる.正弦ラックでも,当然,転位は可能である.しかしながら,転位(rack shift)すると歯切りピッチ線がラックのデータムに一致しなくなる.従って,正弦曲線基準ラックはインボリュート歯車の基準ラックである直線歯形とは異なるため任意の歯切りピッチ線に対して対称となる歯形とはならない.そのため,対となる歯車の歯切りピッチ線の位置を一致させるためには対となる歯車の転位係数の和は常に0でなければならない.

E.3 正弦歯形歯車とインボリュート歯車の歯形比較

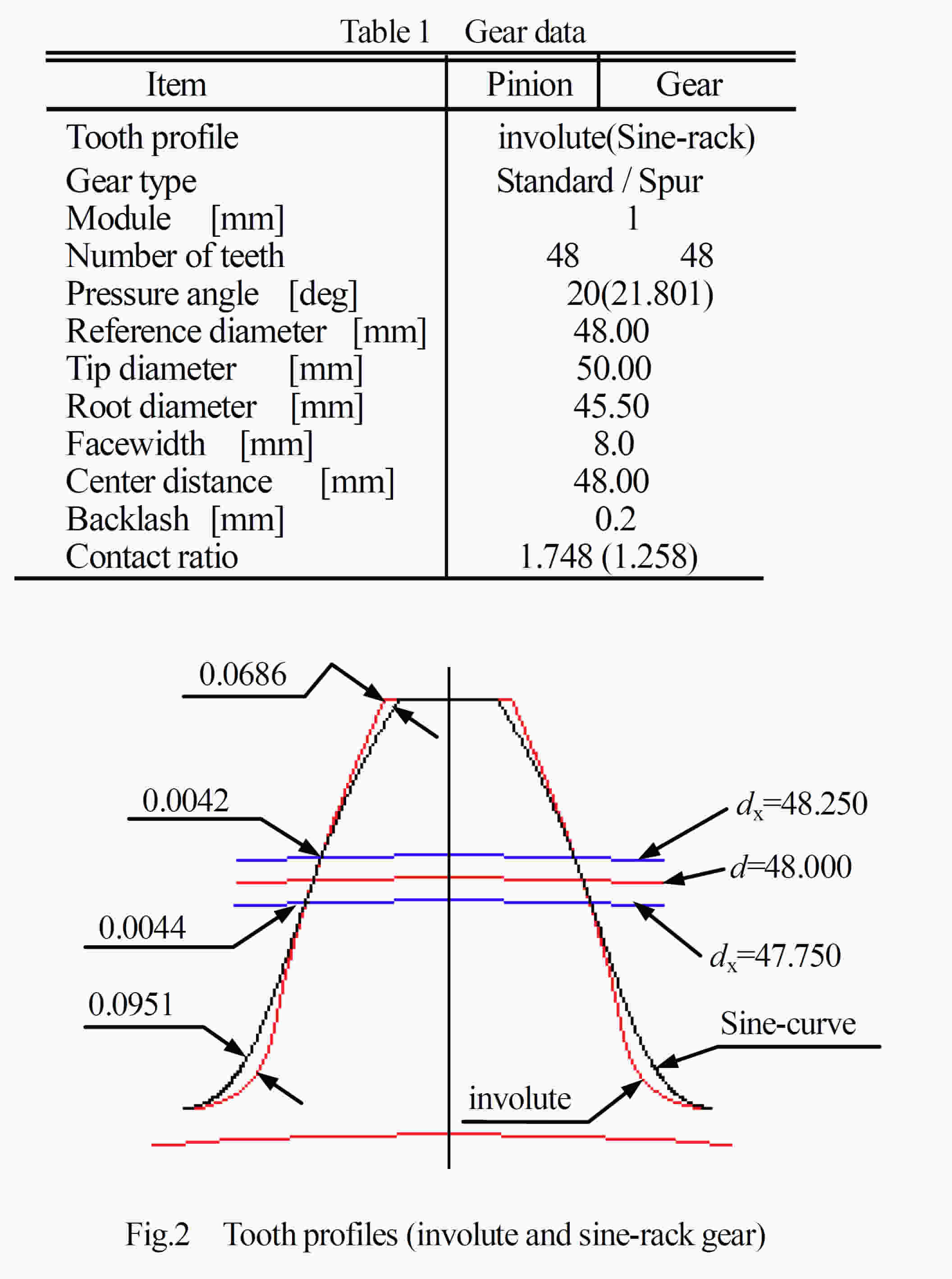

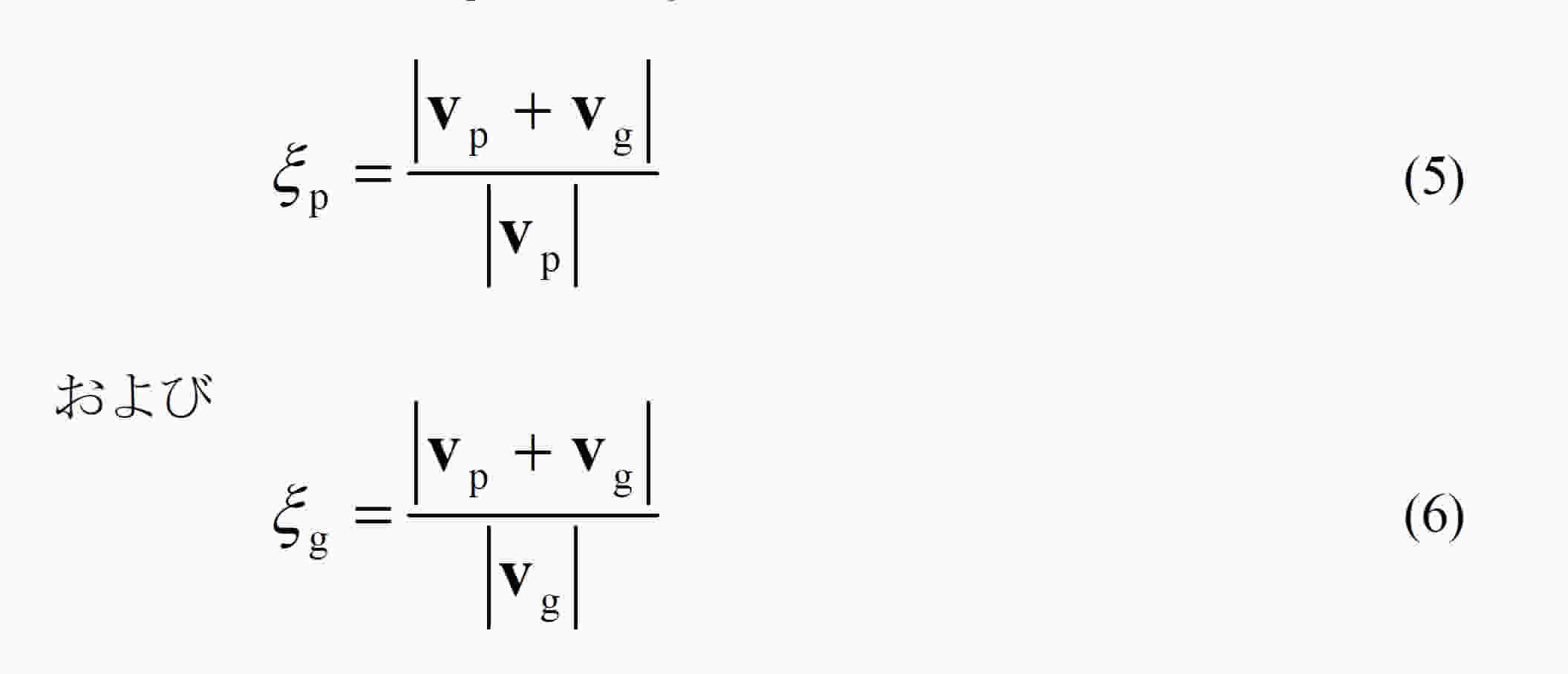

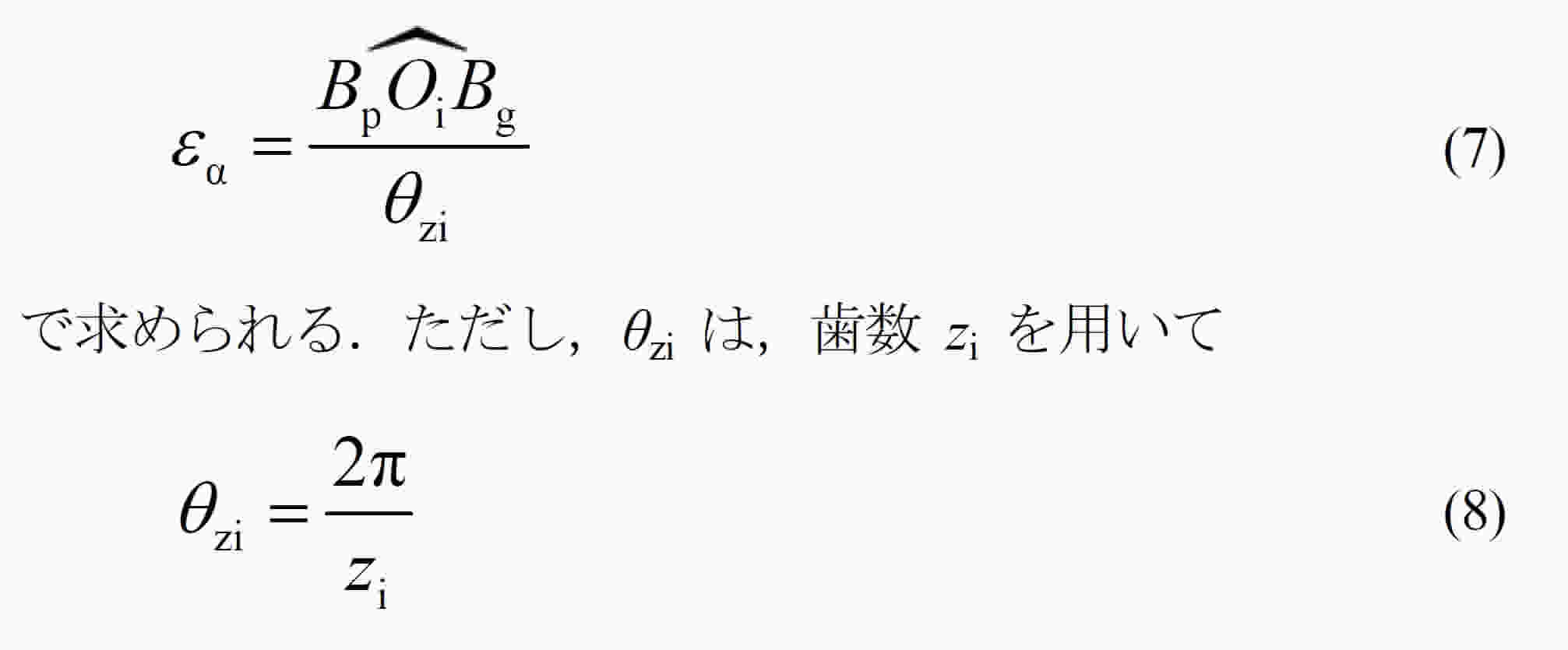

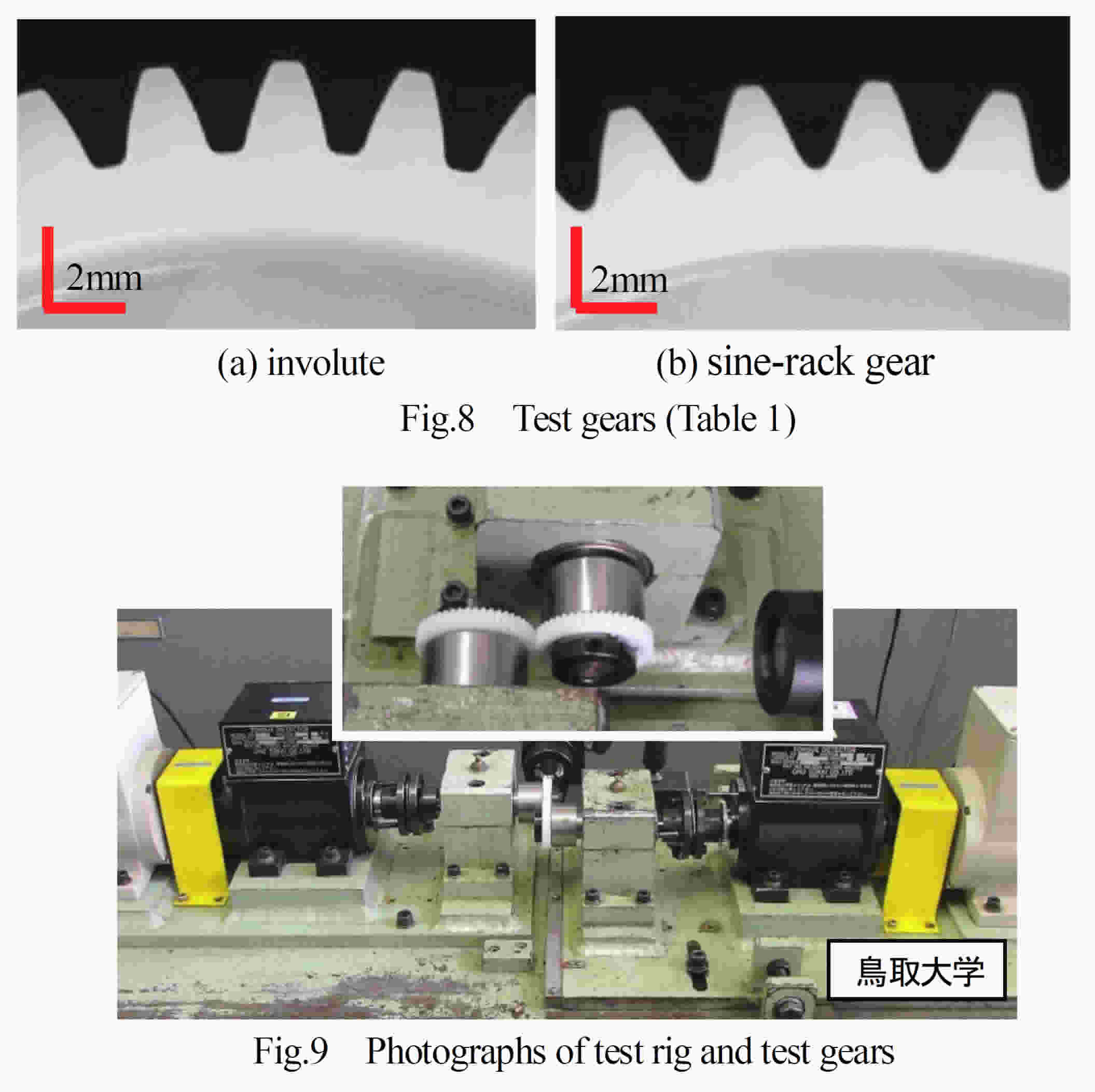

表1に示すインボリュート歯車と正弦歯形歯車について歯形(2)の比較を行う.両歯車の諸元(m, z, da, df )を一致させるため正弦歯形歯車の歯元のたけ係数をhf=1.250とした.そのため正弦歯形歯車の圧力角は21.801°である.なお,正弦歯形はインボリュート歯形と同様,正面を基準とする.インボリュート歯車と正弦歯形歯車は図2に示すように正弦歯形歯車のほうが歯元で0.0951mm大きく,歯先では0.0686mm小さい.また,基準円直径付近の歯厚は,直径dx=48.250mmでは正弦歯形歯車のほうが0.0042mm小さくdx =47.750mmでは0.0044mm大きい.しかし,正弦歯形歯車の歯元のたけ係数をhf=1.3737として正弦歯形歯車の圧力角を20°とした場合はdx=48.250mmでその差は0.0002mmと微小である.

AMTEC www.amtecinc.co.jp