[付録:C]

ゲート位置変形を考慮したプラスチック歯車の成形歯形

C1. はじめに

射出成形プラスチック歯車は一般に3~6点ゲートで成形されるが,主に分子配向や繊維配向の影響を受けてゲート領域とウェルド領域で収縮差がでるため成形後の歯車は真円にならない.特に繊維補強した材料を使用する場合はその傾向が強く出る.これはゲート数を多くしてもその傾向は同じでありゲート配置(数と位置)や肉盗み形状など度々金型を調整して精度を良くする方法を採用しているのが現状である.

このような非効率的な方法を解決するため1回目成形時の歯形を基本にして,その逆の変形歯形を与えれば収縮後の歯車が真円となると考え,逆変形歯形を与える機能を持つソフトウェア(GearPro Master)を開発した.本ソフトウェアを使用して成形実験した結果,非常に有効な結果が認められたのでここに報告する.

C2. 試験歯車

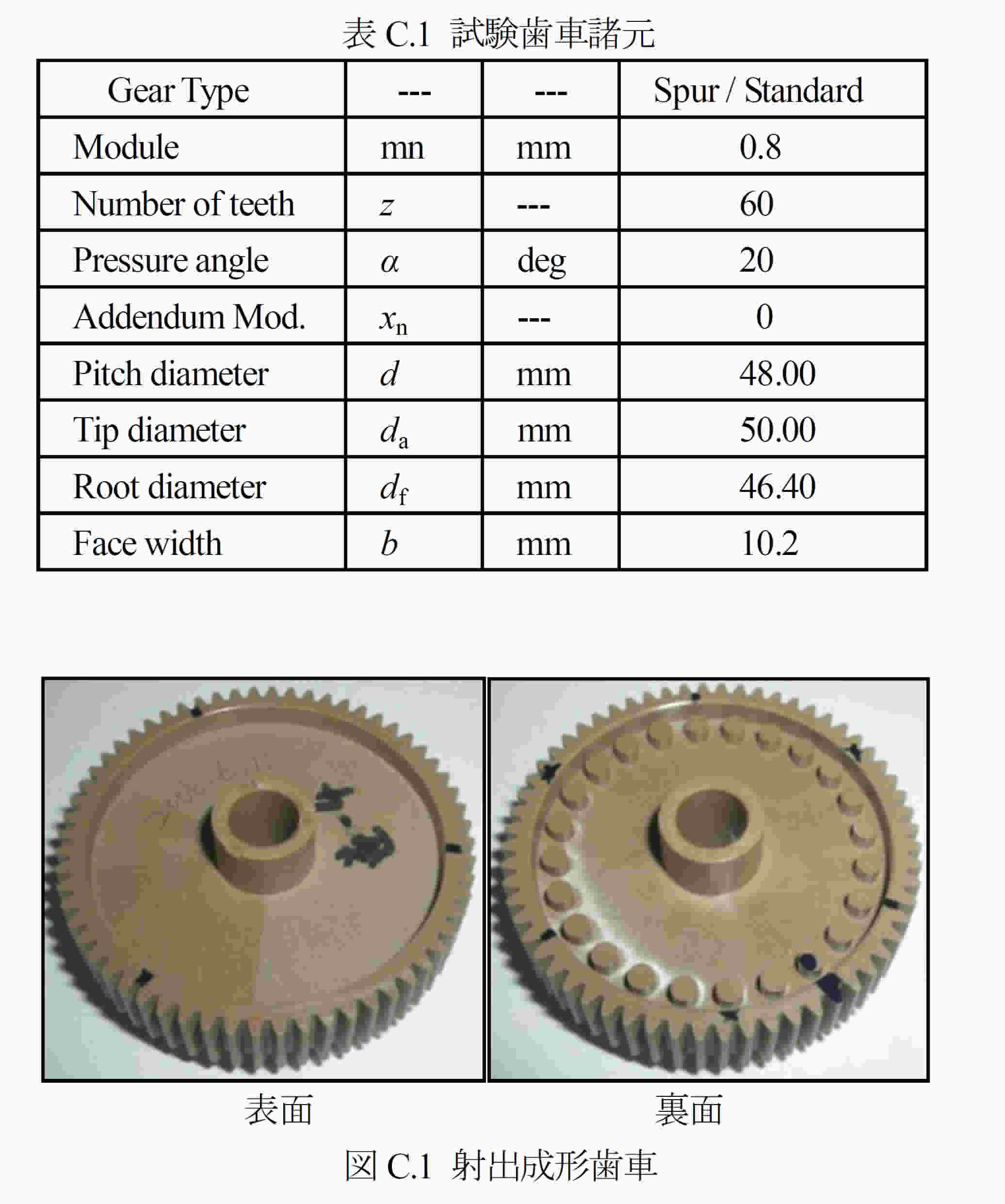

試験歯車の材質は,PPS/AF(アラミドファイバー)であり歯車諸元は表C.1に示す平歯車である.ゲート位置は図C.1に示すようにボス部に3点配置とした.

C3. 成形1回目の結果

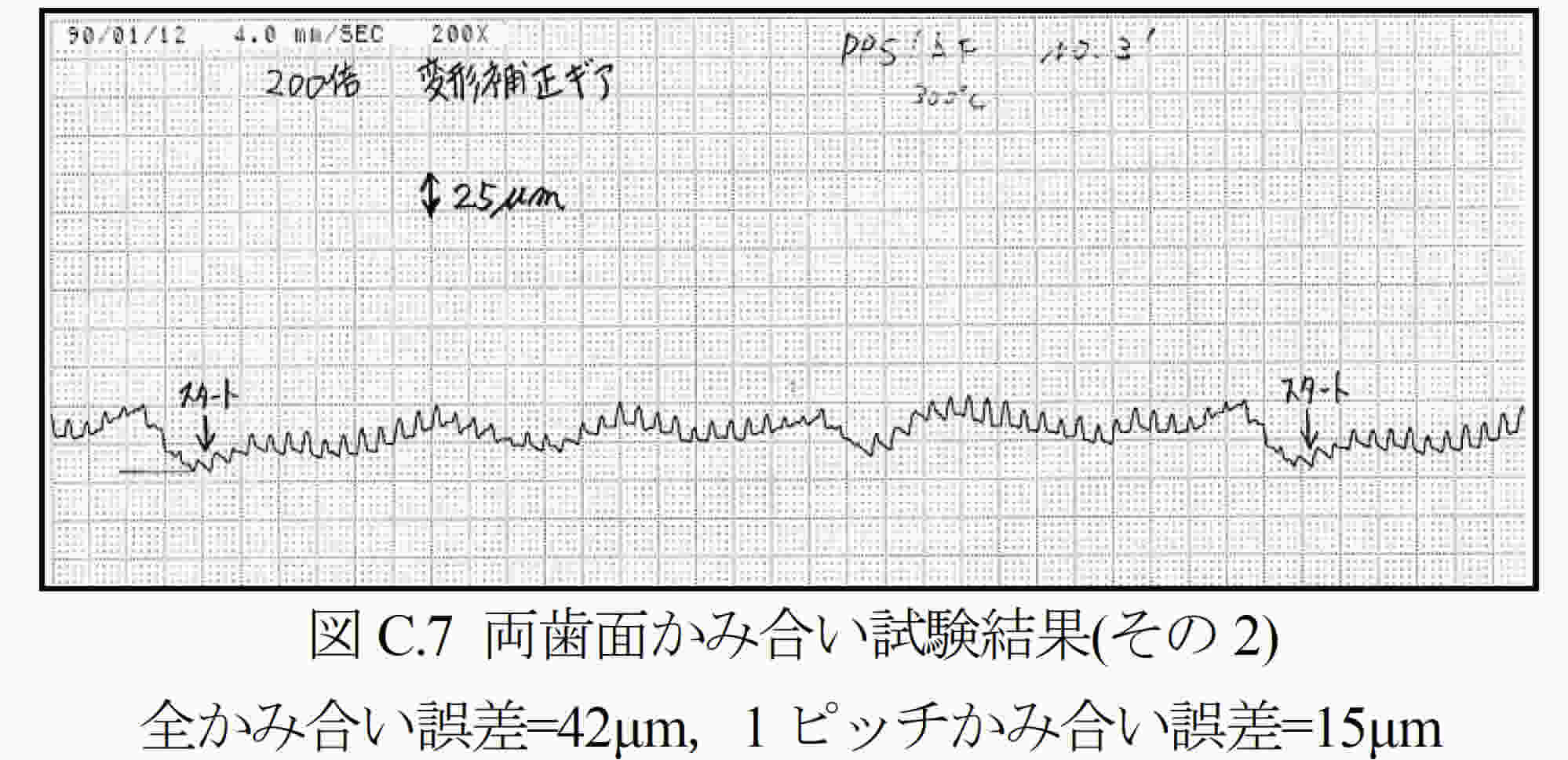

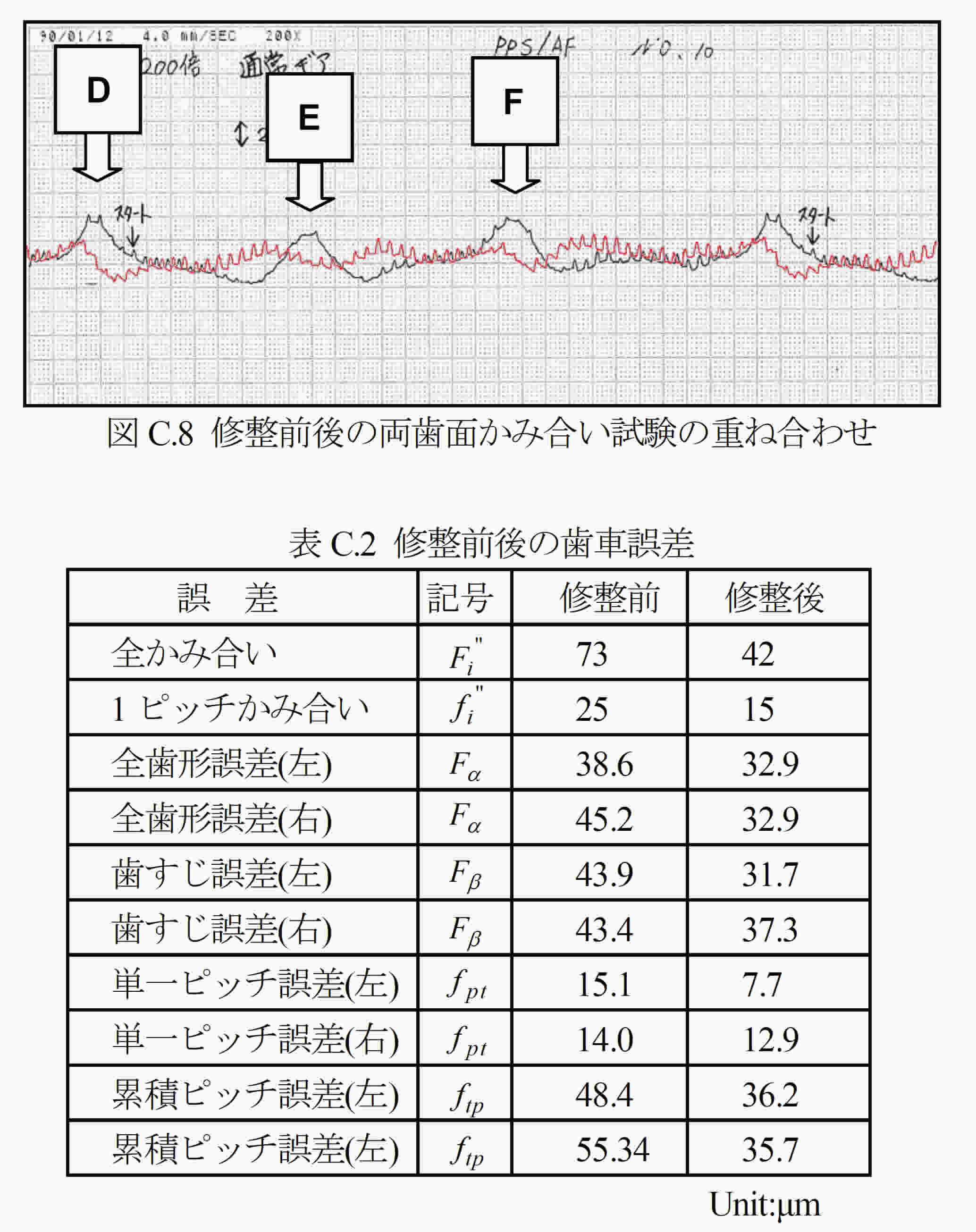

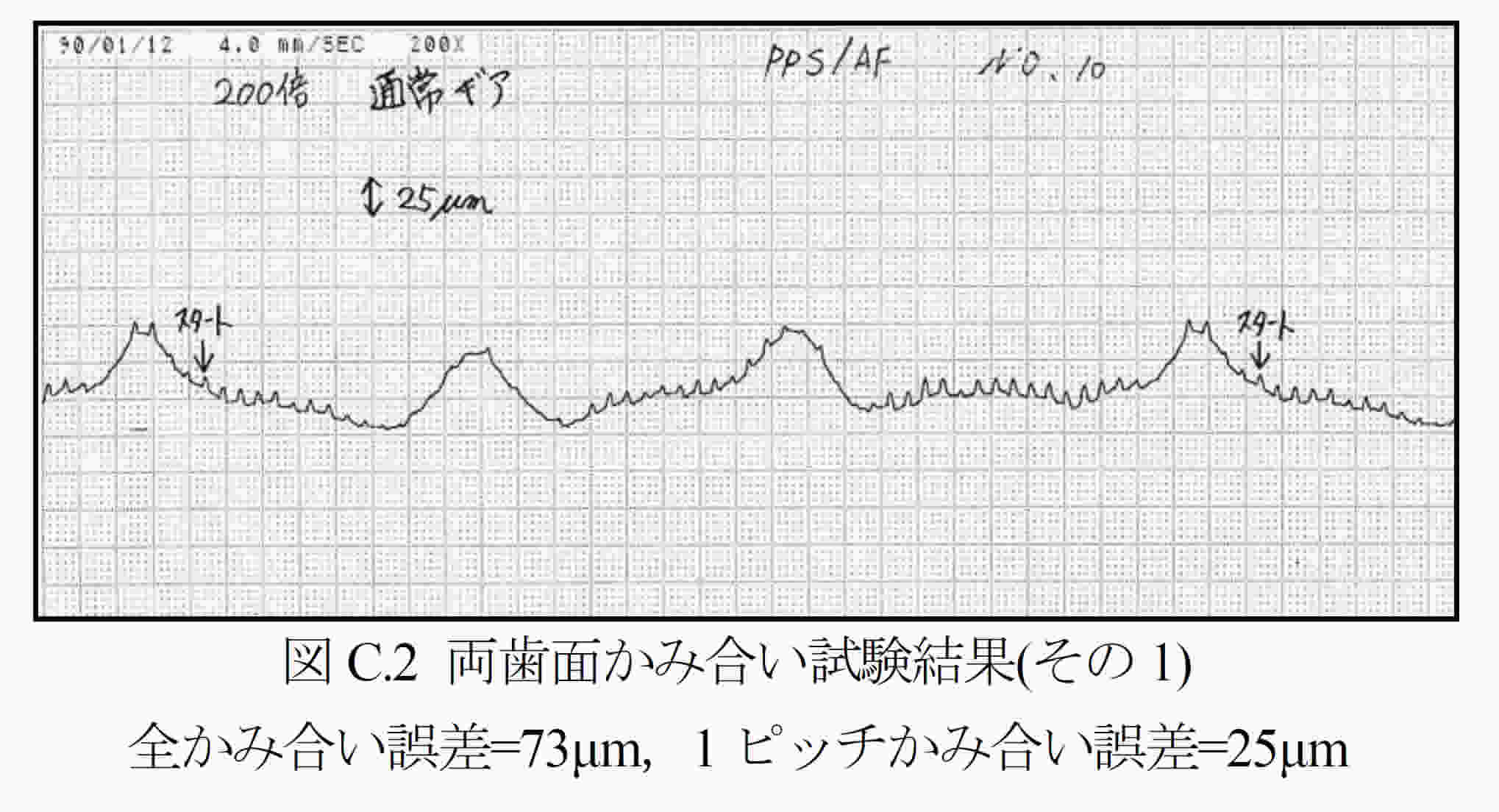

1回目の成形は,図C.2の両歯面かみ合い試験結果に示すように3ヶ所のピークが顕著に現れ全かみ合い誤差は73μmとなっている.

C4. 成形2回目の準備

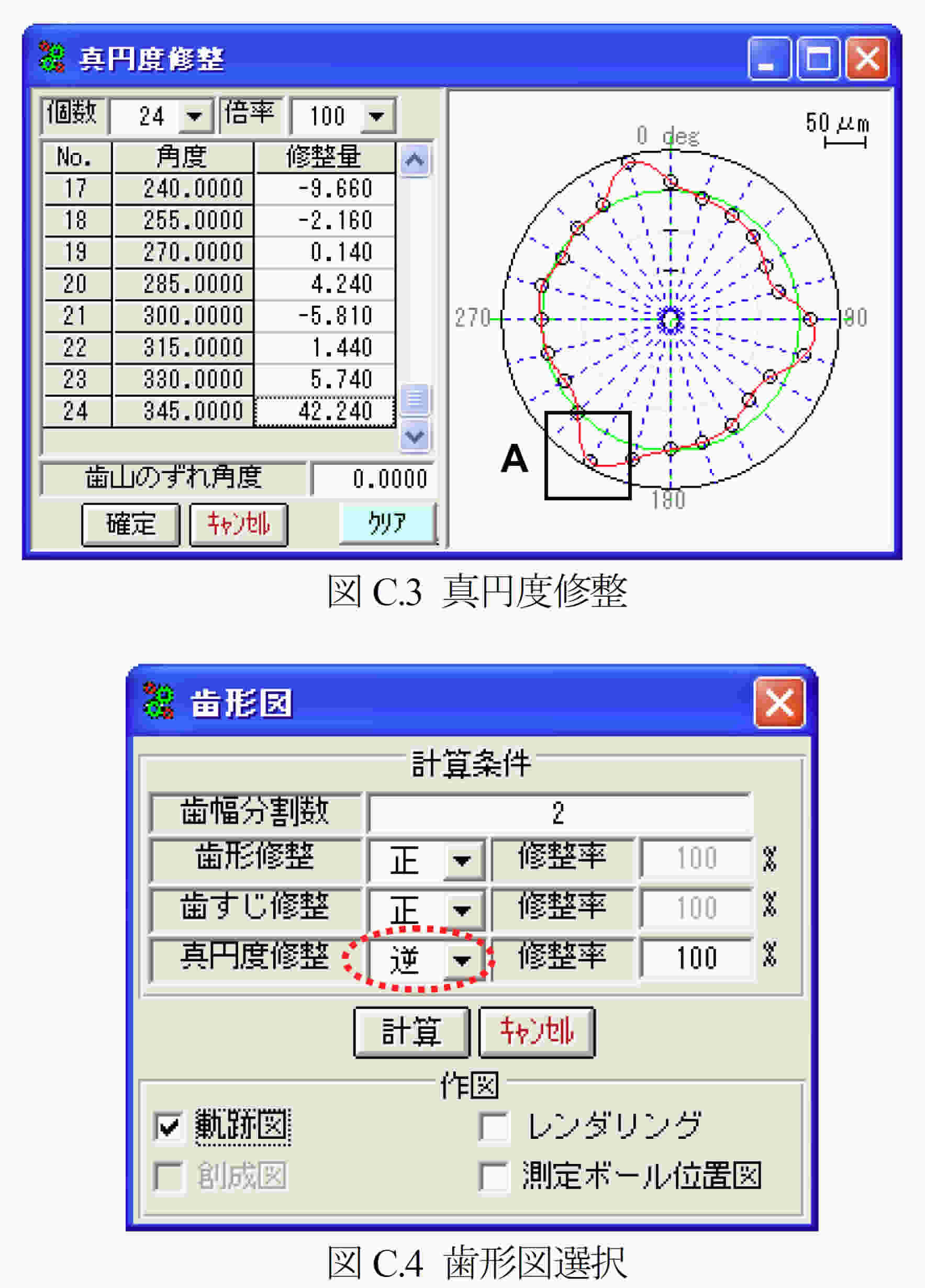

成形1回目の結果(図3.1)を基準として全かみ合い誤差が低減するように金型の歯形を変更する.まず最初,図C.2のグラフを読み取り図C.3の真円度修整フォームの「修整量」に数値を入力する.このとき分割数は最大360まで設定可能であるが今回は24とした.また,真円度修整率は,逆に与えた修整量が全て戻るものと想定して100%とし,逆歯すじ修整は設定しないものとした.

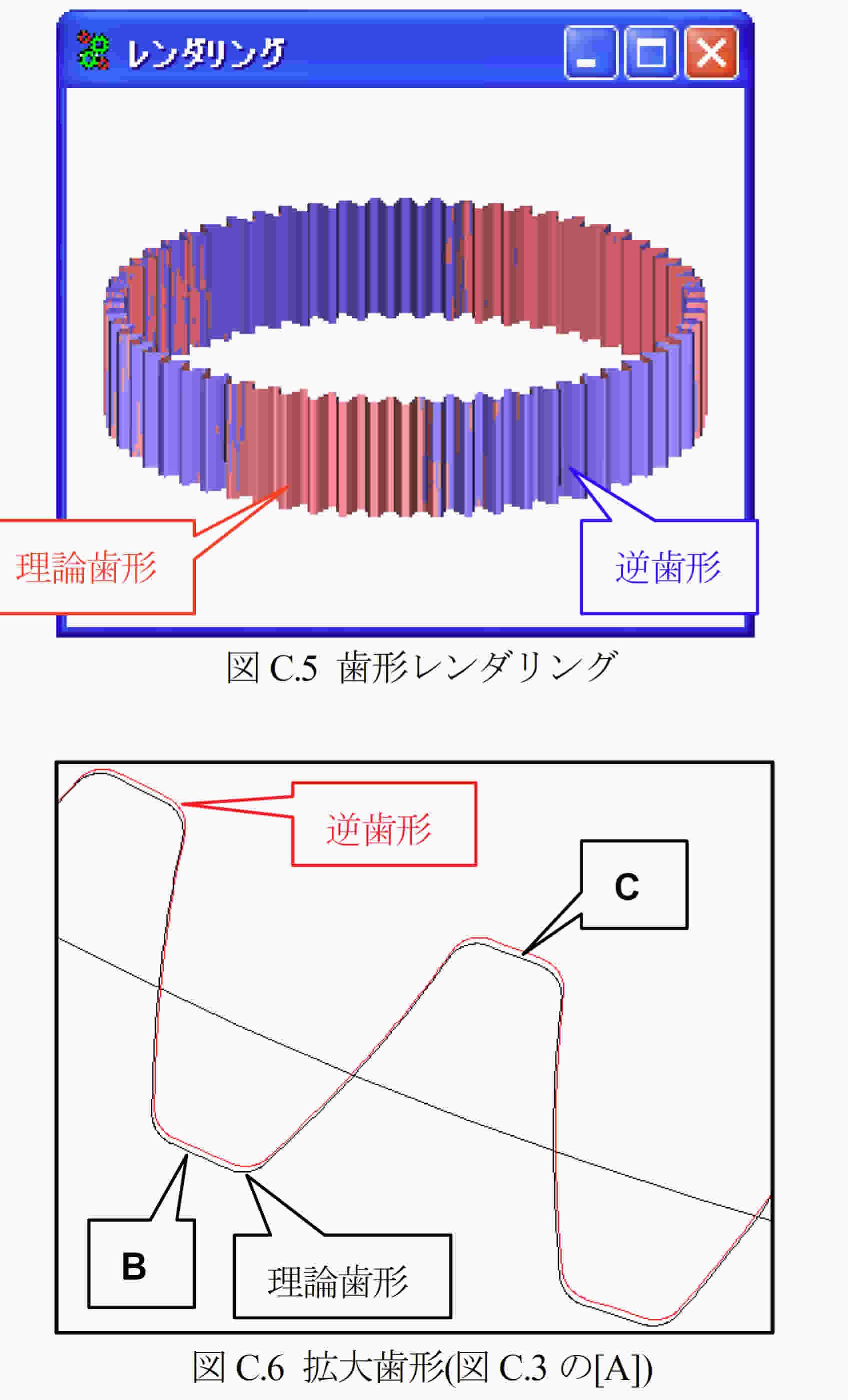

図C.3の真円度修整値を基準として図C.4の真円度修整[逆]とすることにより成形後の歯車が真円となる歯形を生成することができ,真円度修整[正]とすると図C.3の非円形の歯形を出力することができる.図C.5は,歯形レンダリングであり,青色が「逆歯形」,赤色が「理論歯形」を示している.次に図C.3の(A)部分の歯形を拡大した図C.6の赤線が「逆歯形」であり黒線が「理論歯形」である.図C.6の歯先部分(B)で逆歯形と理論歯形の差は0.038mmであり歯底部分(C)の差は0.041mmである.

AMTEC www.amtecinc.co.jp