42.1 概要

円筒歯車(外歯車,内歯車)の歯切り工法の一種であるパワースカイビングは1910年に特許が成立して100年が経過しましたが,近年,この工法が見直され国内外で専用機が上市されるようになりました.また,歯車加工も歯切り盤ではなく近年,マシニングセンタでスパイラルベベルギヤなどや特殊な歯車も加工されるようになっています(カタログ(vol.16),41頁写真).

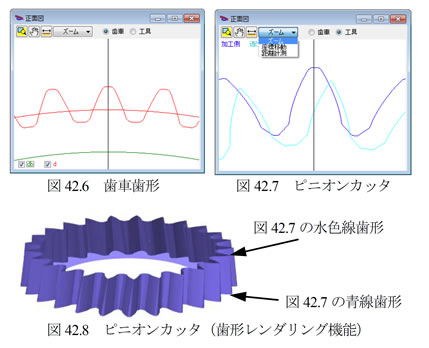

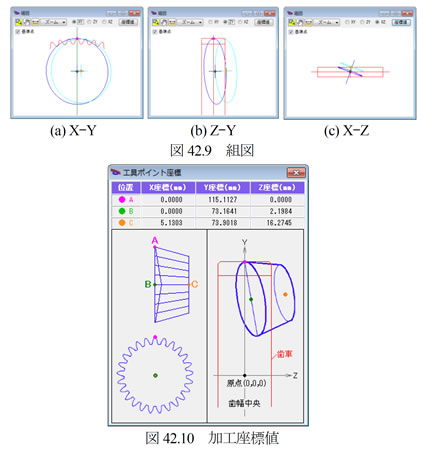

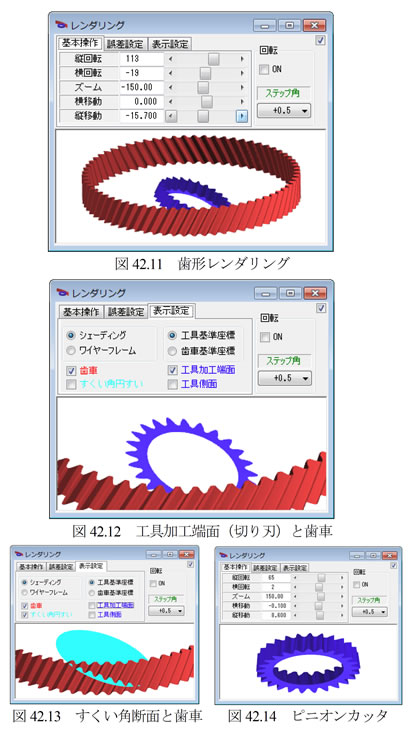

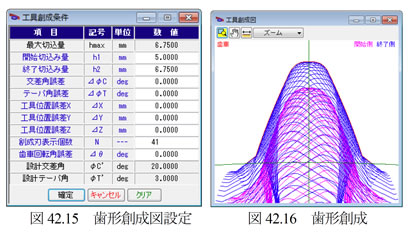

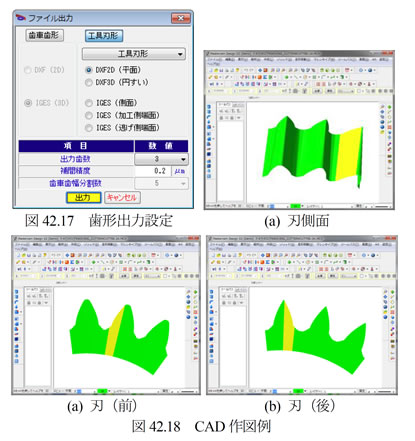

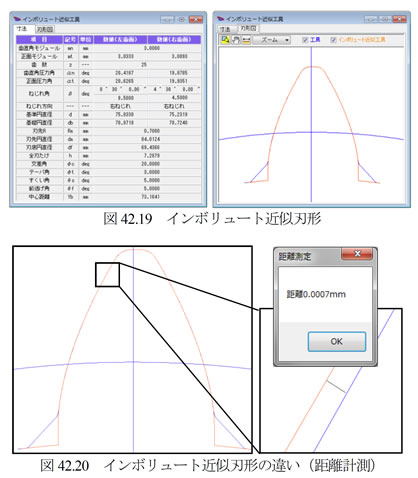

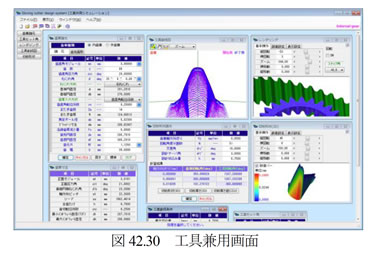

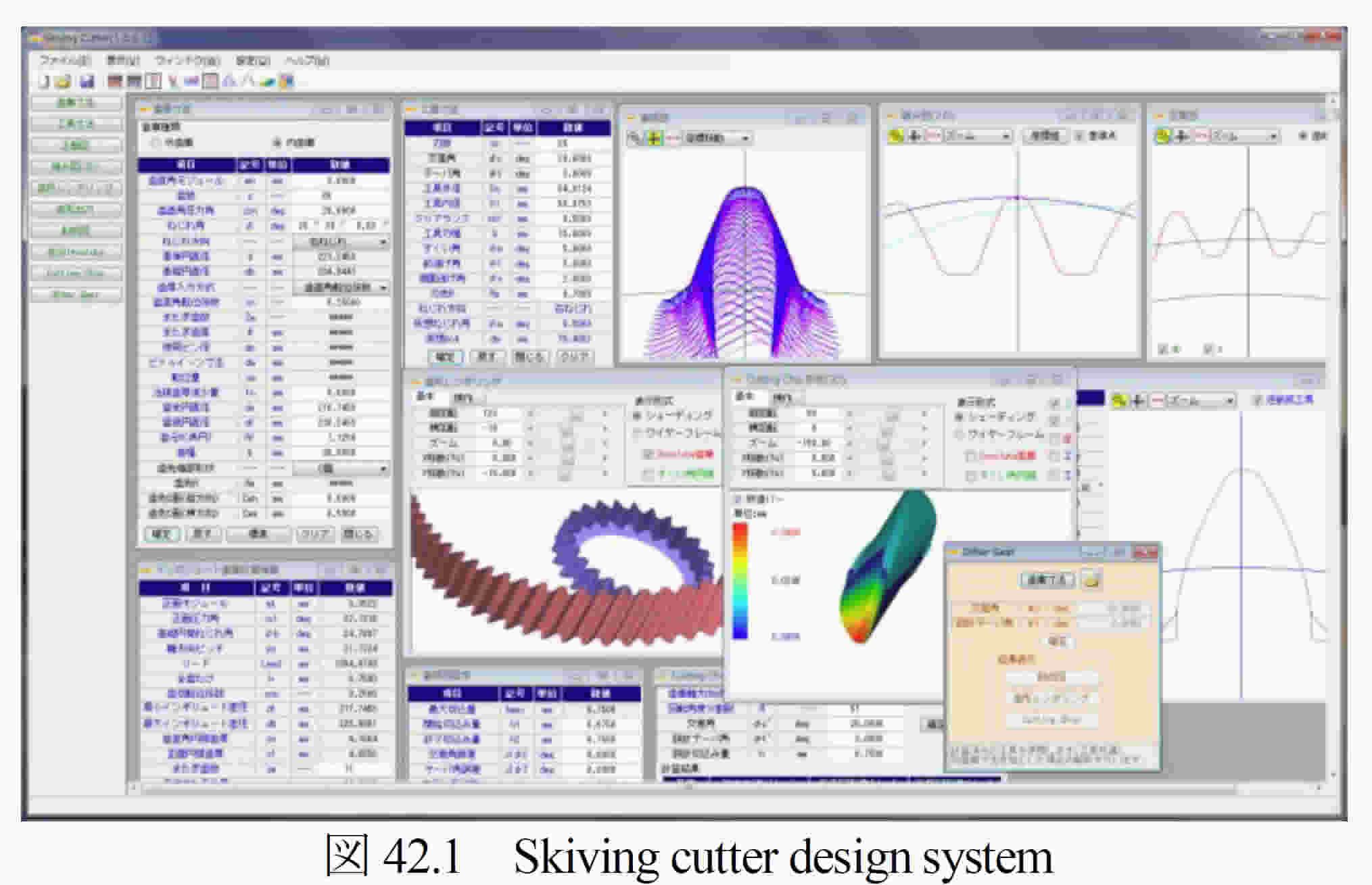

パワースカイビングは,工具の取り付け角(交差角,テーパ角)と工具の歯形さえ決まれば高機能のマシニングセンタで加工することができます.Skiving cutter design systemは,歯車諸元と工具の取り付け角から工具(ピニオンカッタ)の歯形を生成することができるソフトウェアです.また,生成した刃形を近似インボリュート刃形として生成することができます.図42.1に全体画面を示します.

42.2 ソフトウェアの構成

Skiving cutter design systemの構成を表42.1に示します.表中の○は基本ソフトウェアに含まれ,◎はオプションです.

適応歯車:インボリュート平,はすば歯車(外歯車,内歯車)

42.3 歯車寸法

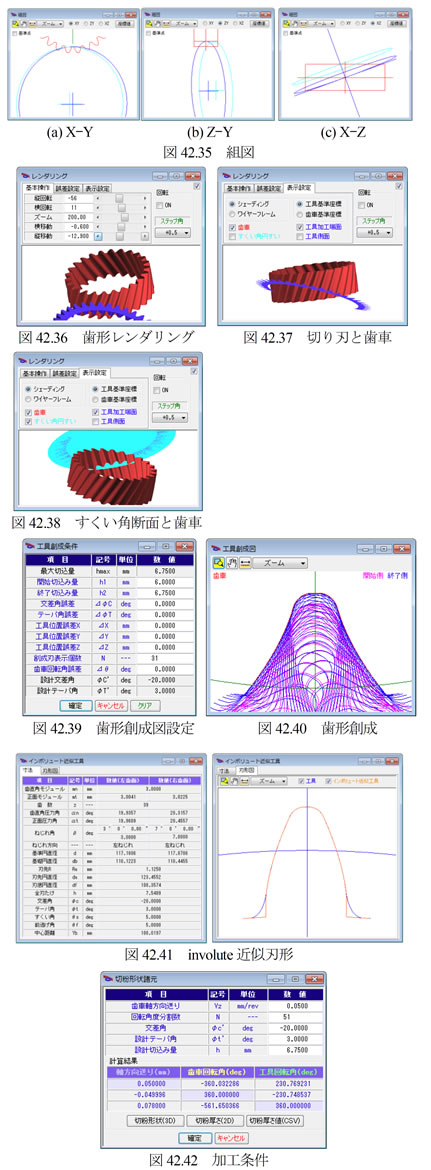

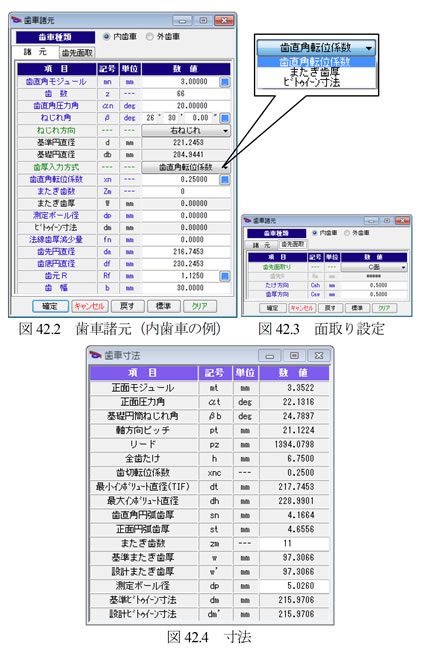

被削歯車を内歯車としたとき歯車諸元は図42.2および図42.3のように設定します.転位係数は,直接入力する方法と,またぎ歯厚,オーバーボール(ビトゥイーンボール)寸法があります.なお,外歯車の例は42.11に示します.

42.4 工具寸法

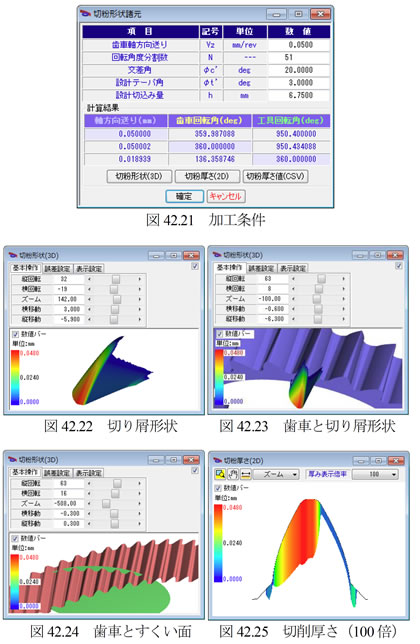

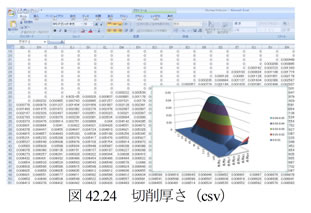

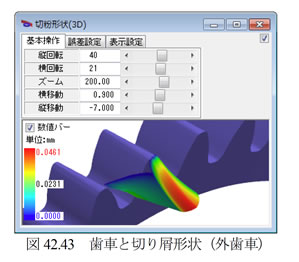

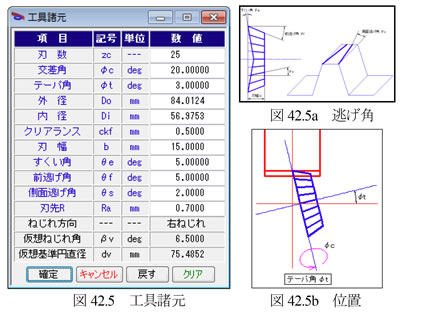

加工工具(ピニオンカッタ)の諸元を図42.5に示します.ここでは,歯車のねじれ角26.5°に対し,加工時の公差角をφc=20°としたときの例を示します.また,カッタの形状,位置,逃げ角の参考図を図42.5a,42.5bに示します.

本ソフトウェアでは,交差角φc,テーパ角φtで工具を取り付け,図42.2の歯車を加工するときの工具刃形をすくい角や側面逃げ角を考慮して生成します.なお,はすば歯車加工時のピニオンカッタには,刃付け研磨が容易となるよう横すくい角(刃付け角)は与えないものとします.

AMTEC www.amtecinc.co.jp