[3] involuteΣⅲ(worm gear design system)

3.1 概要

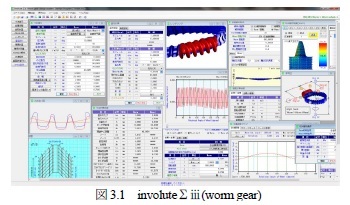

本ソフトウェアは,今まで,別々にしていたinvoluteΣ(worm gear)とinvoluteΣ(worm and helical gear)を一体として新しく開発したソフトウェアです.また,今までオプション扱いしていた機能も一部,基本ソフトウェアに含めると共に種々新しい機能も追加しています.また,本カタログからJGMA4301-01も追加しました.全体画面を図3.1に示します.

3.2 ソフトウェアの構成

ソフトウェアの構成を表3.1に示します.表中の○は基本ソフトウェアに含まれ◎はオプションです.

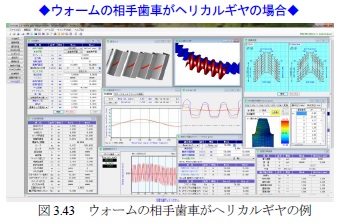

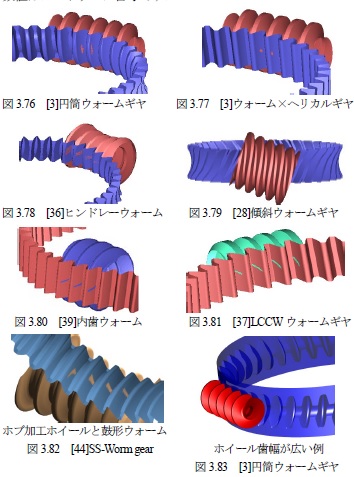

involuteΣⅲ(worm gear)は,ウォームの相手歯車はウォームホイールですが,相手歯車をヘリカルギヤにすることもできます.相手歯車がヘリカルギヤの場合の説明は3.16以降をご覧ください.

ご注文時は,価格表から必要なソフトウェアをお選びください.

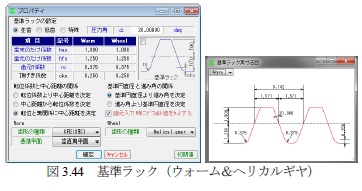

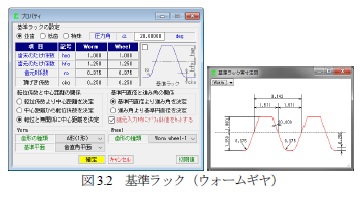

ウォームギヤの基準ラックを図3.2に示します.基準平面は,歯直角または軸平面を選択することができます.また,図3.2のように基準ラックの実寸法図を表示することができ,ウォームの基準円直径から進み角を決める方式と,進み角から基準円直径を決める方式を選択することができます.

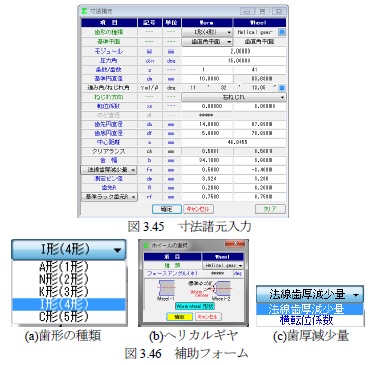

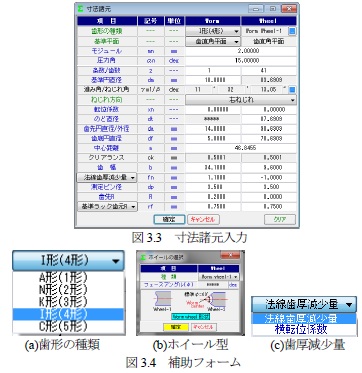

3.4寸法諸元

ウォームギヤ寸法諸元の入力画面を図3.3に示します.ウォームの歯形は図3.4(a)に示すようにA形,N形,K形,I形,C形の5種類を標準ソフトウェアに含めています.ただし,C形は強度計算規格の適用外ですので寸法や歯形生成に留めています.また,諸元の入力範囲は,モジュールは0.001~50,圧力角は5~30°,条数は1~15です.歯厚を調整する方法は,図3.4(c)のように歯厚減少量または横転位係数で設定することができます.本例ではウォームの歯厚を減少させウォームホイールの歯厚を増加させる例を示します.

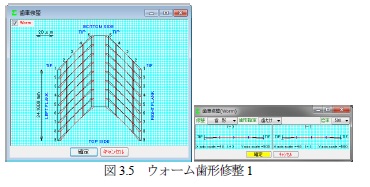

3.5 歯車修整(オプション)

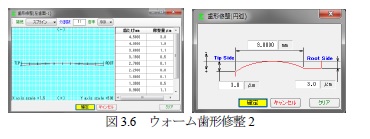

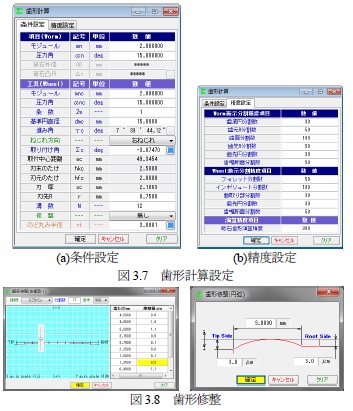

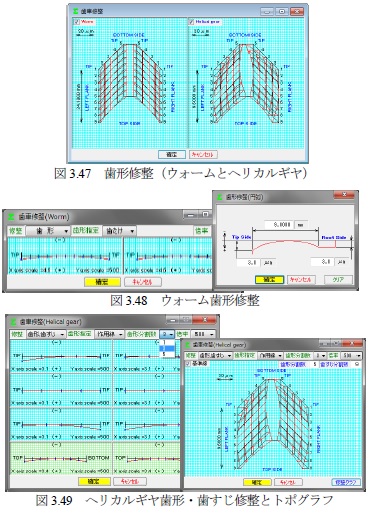

図3.5のようにウォームの歯形修整を設定します.ここでは,図3.6ウォーム歯形修整2のように歯先および歯元で3μmの歯形修整を与えたウォームとします.

AMTEC www.amtecinc.co.jp