20.1 概要

本ソフトウェアは,Face Gear Design System を新しくした商品です.今までオプション扱いしていた機能も一部,基本ソフトウェアに含めています,また,軸角は90°以外も計算でき,ピニオン歯数1歯(少歯数オプション)にも対応しています.

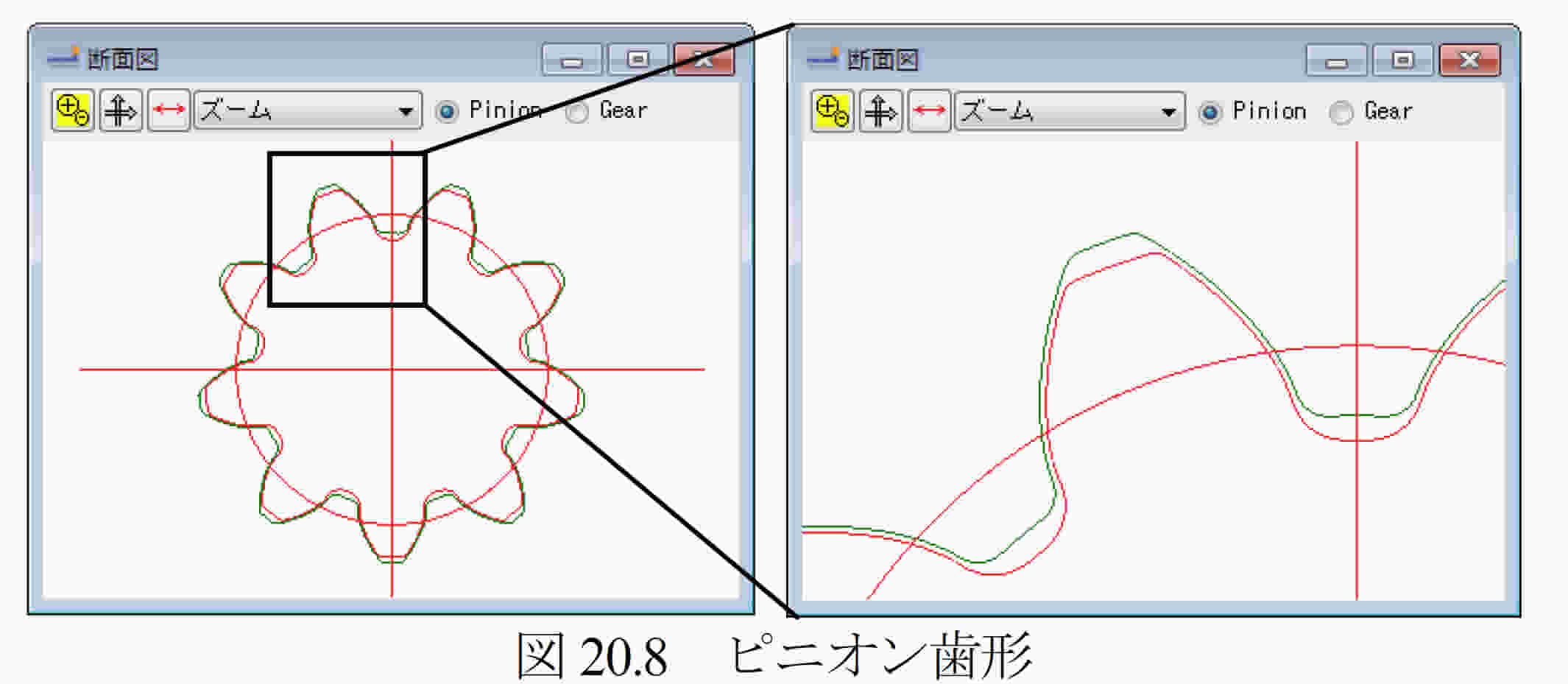

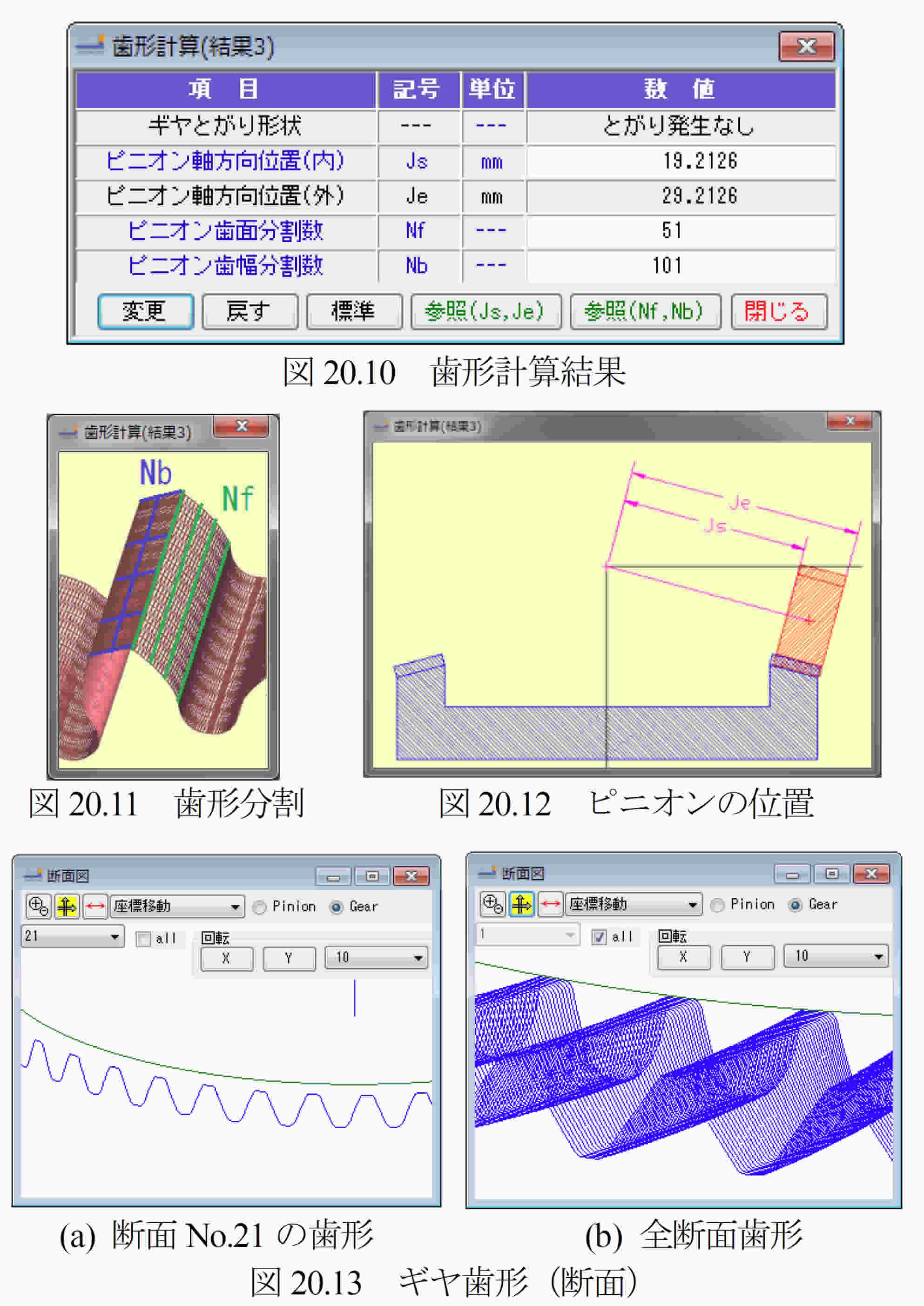

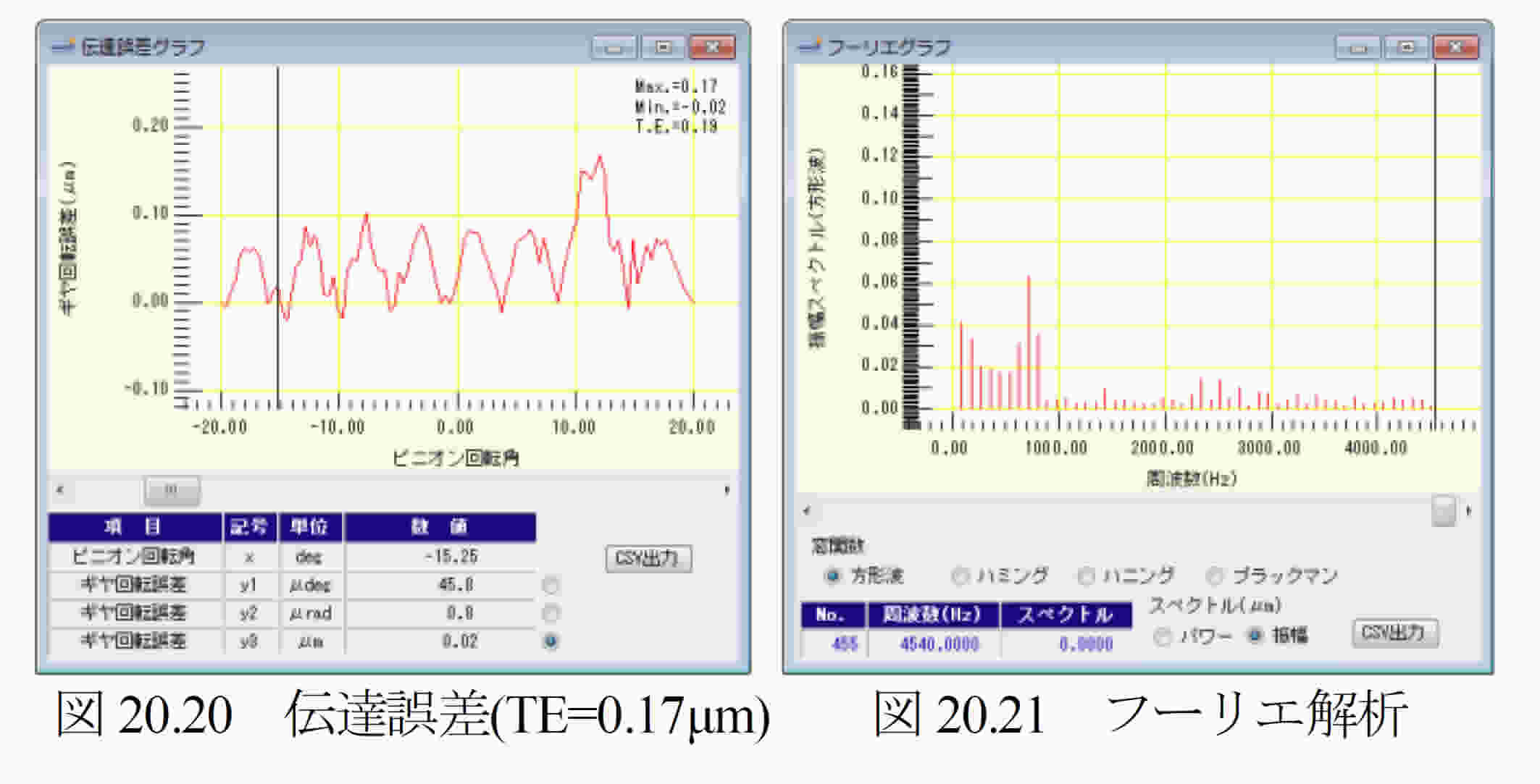

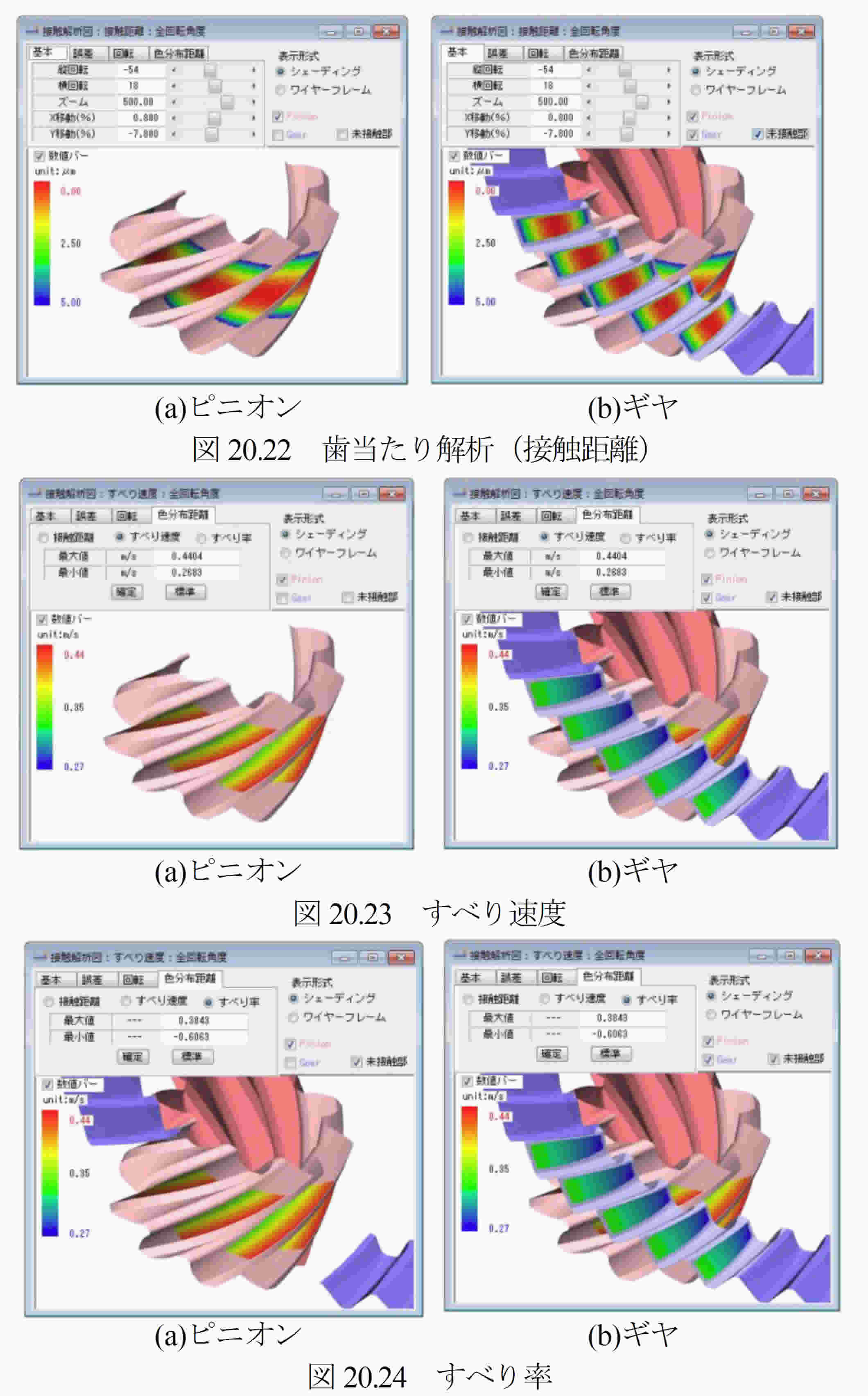

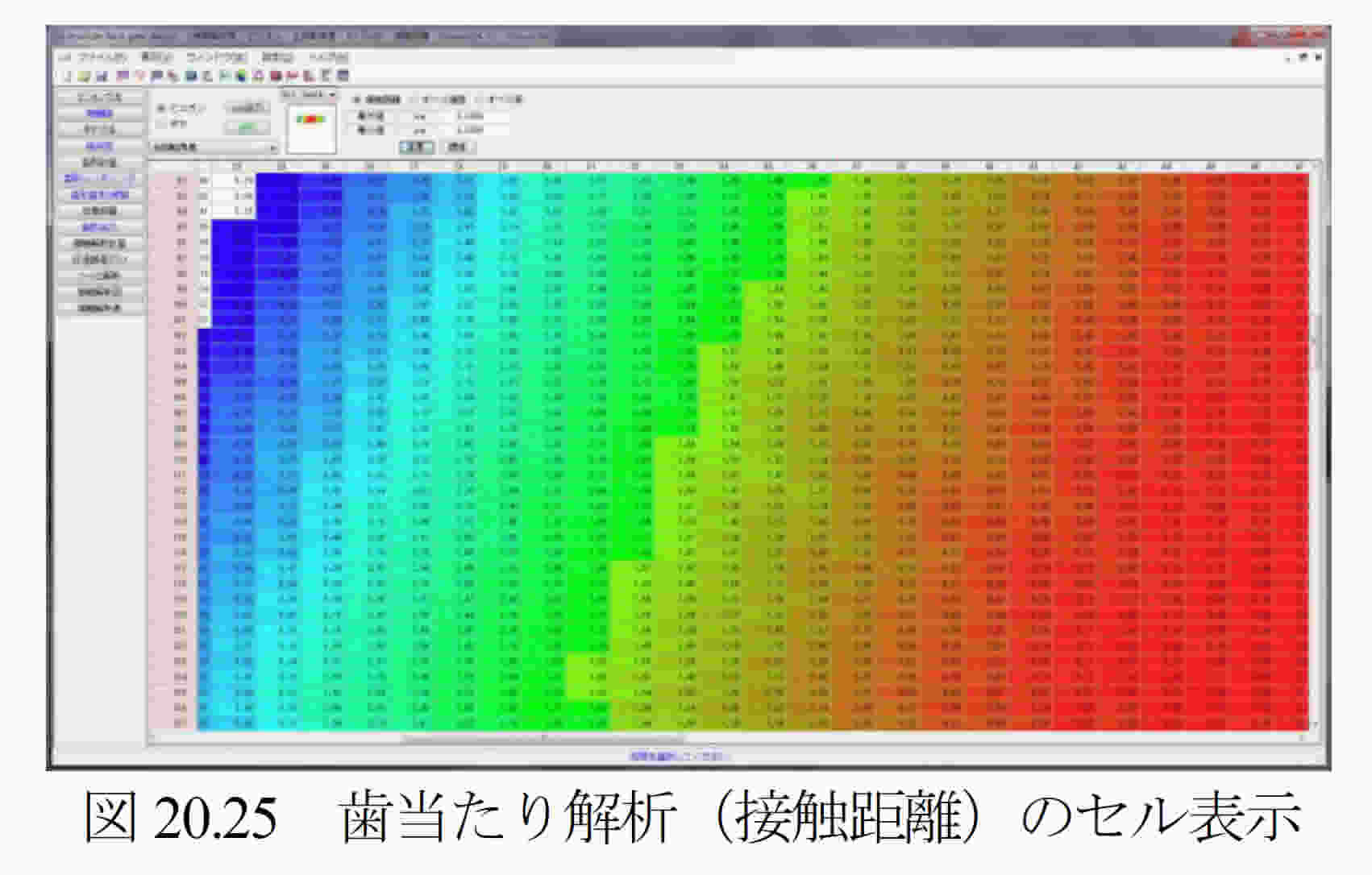

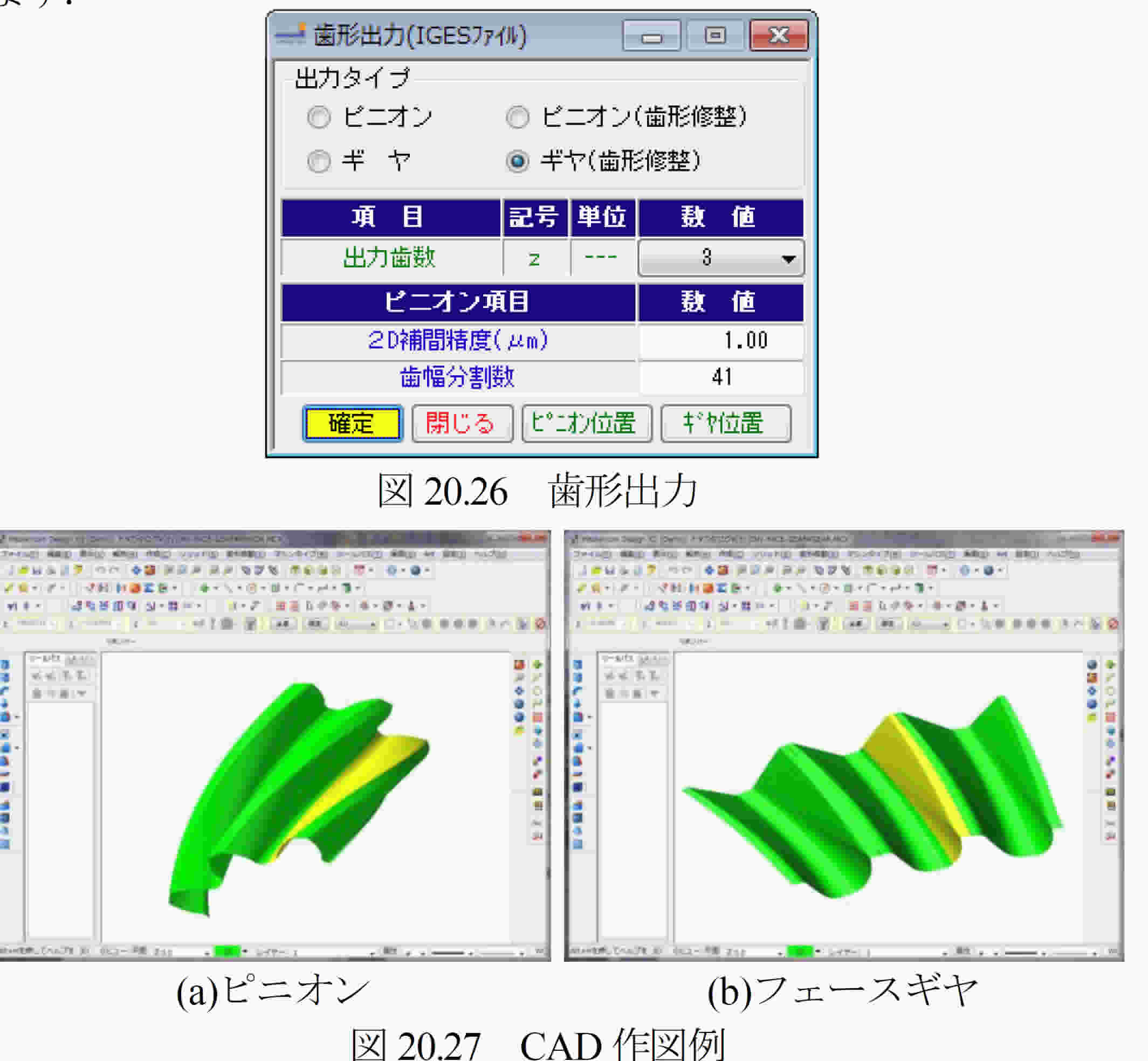

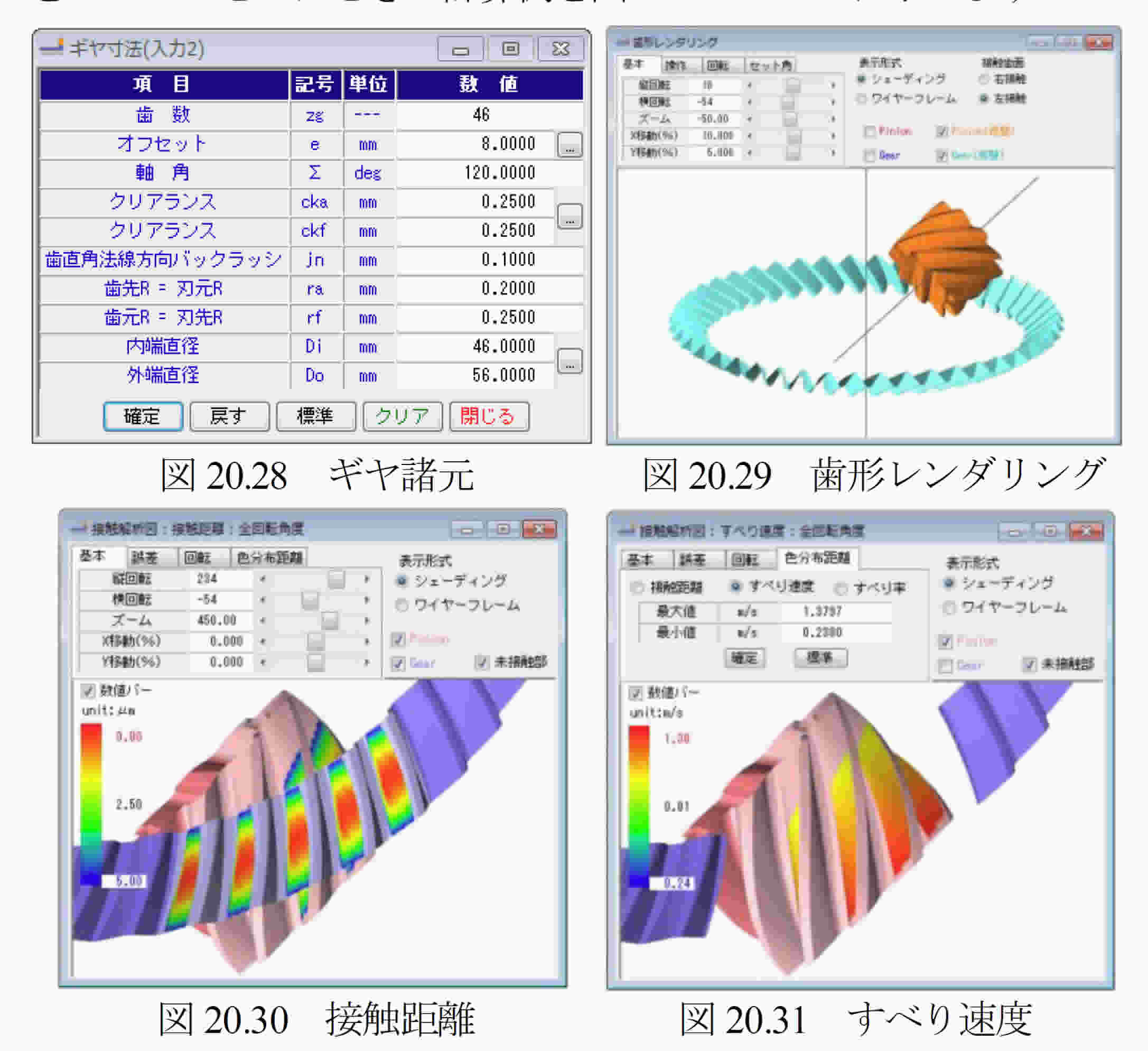

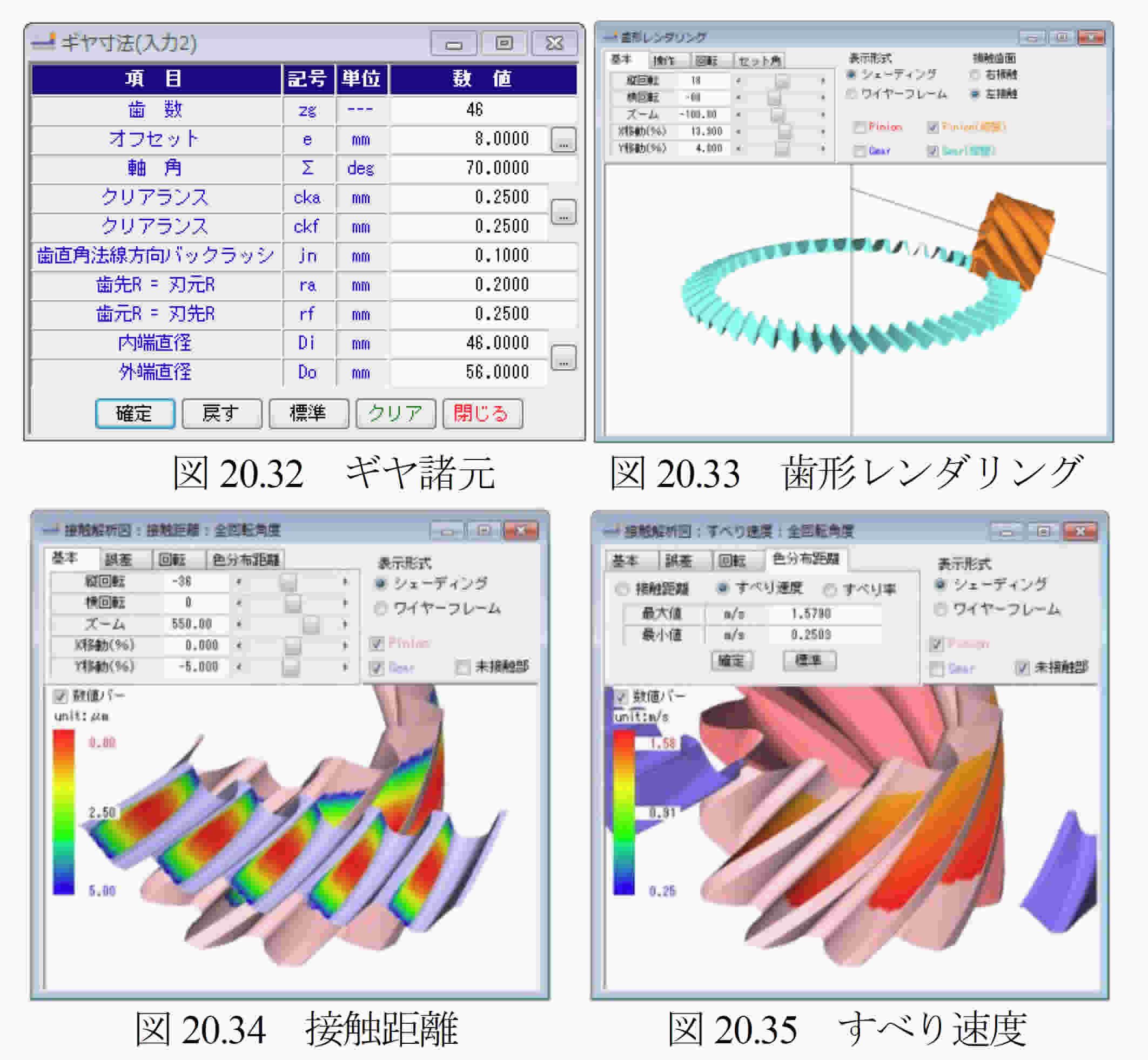

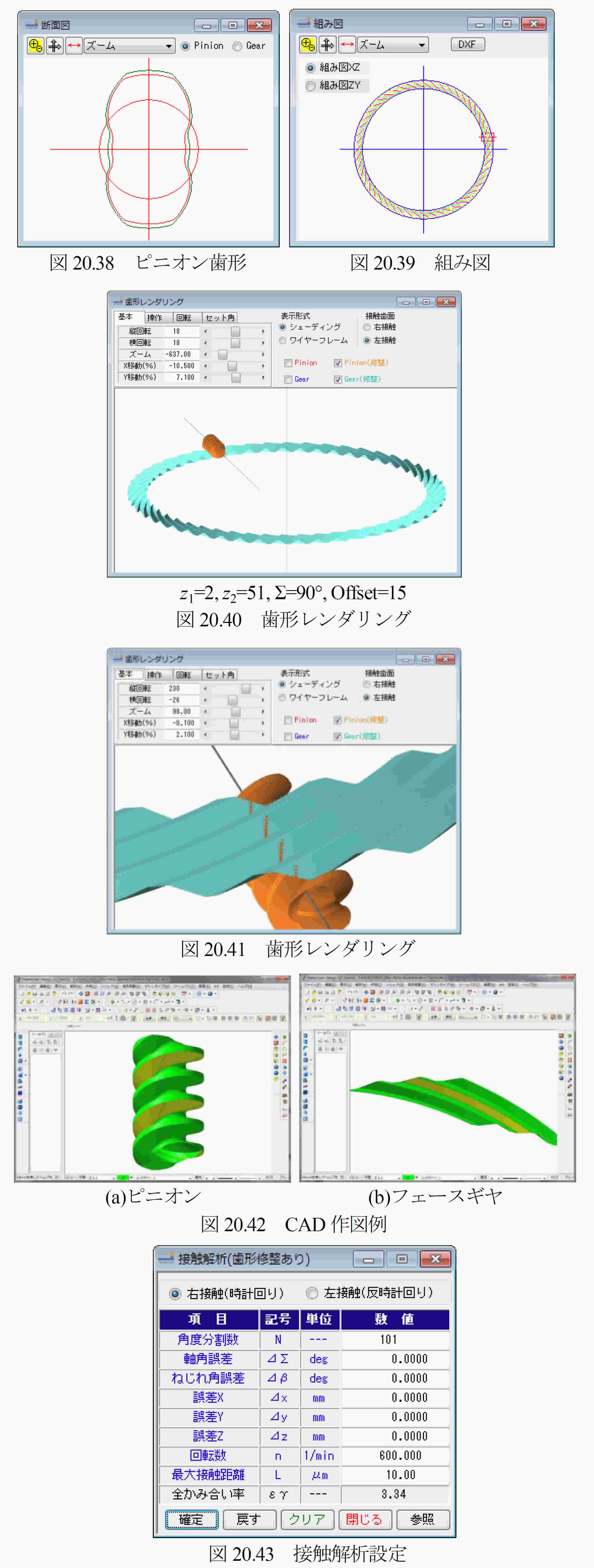

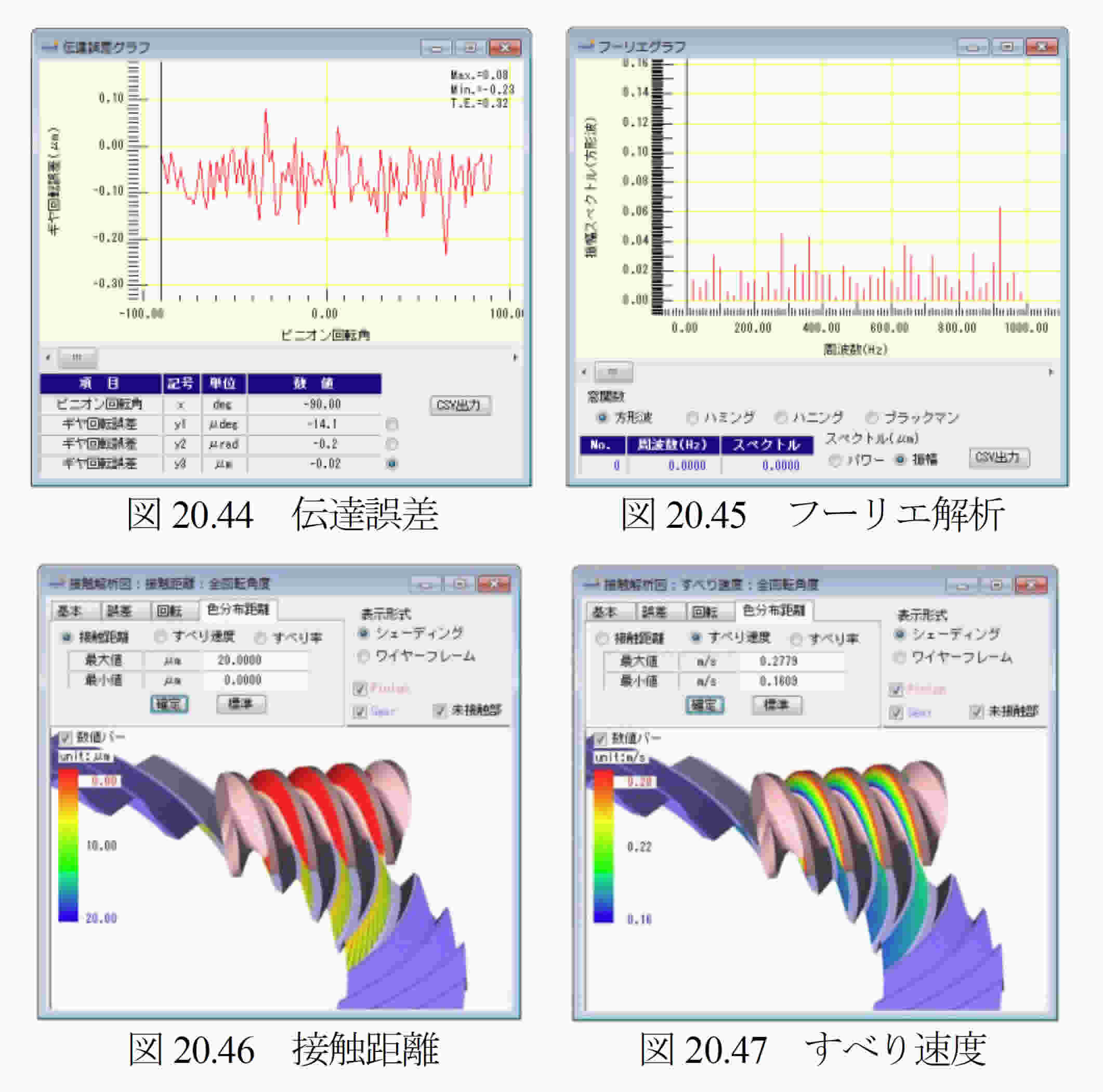

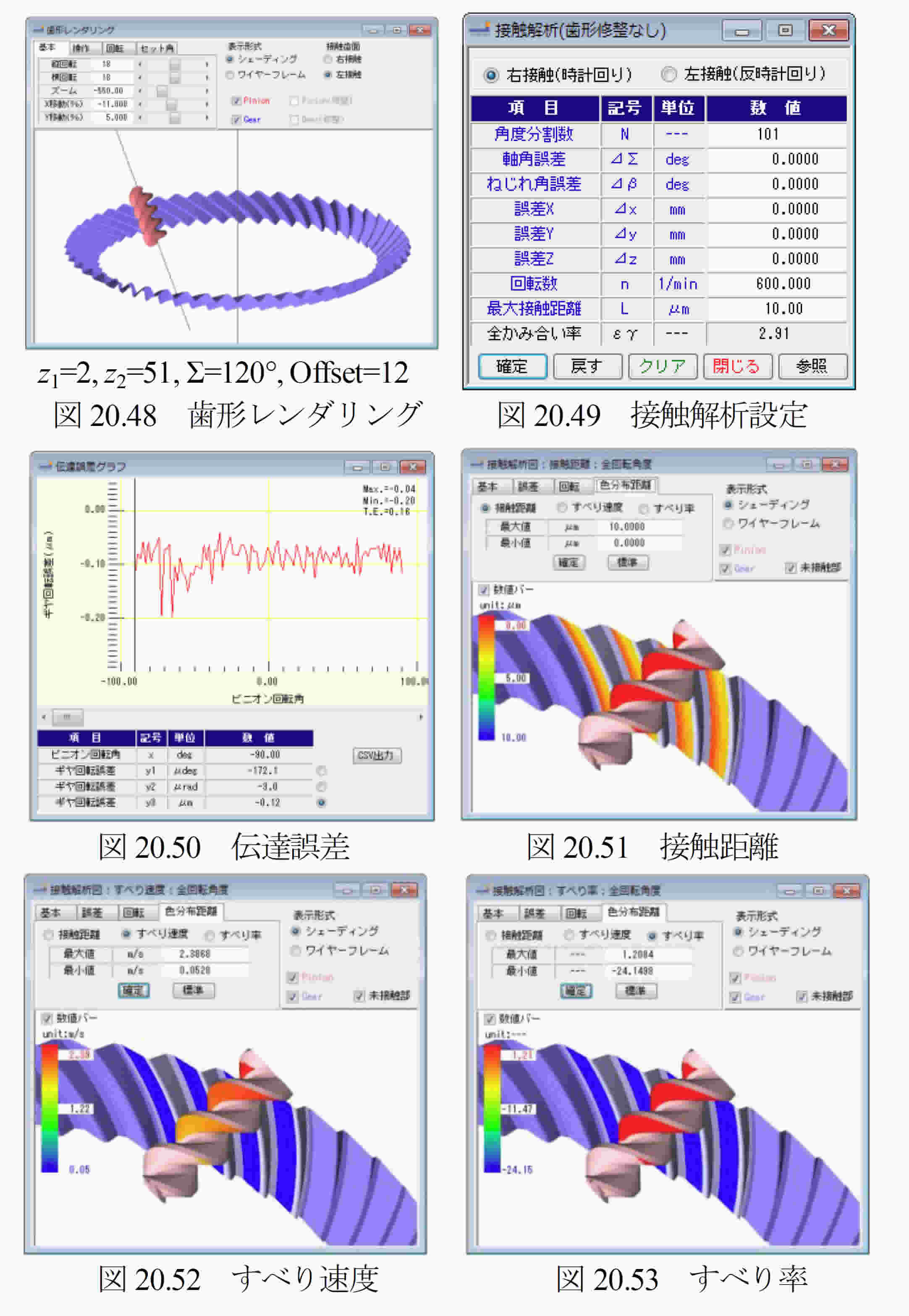

本ソフトウェアは,ピニオンの歯形(インボリュート)を基にして,それにかみ合うフェースギヤの3次元歯形を決定し,軸角誤差を与えたときの,かみ合い時の歯当たり(接触距離)や実かみ合い率,伝達誤差,すべり速度,そして,すべり率の機能も追加しました.図20.1にソフトウェアの全体画面を示します.

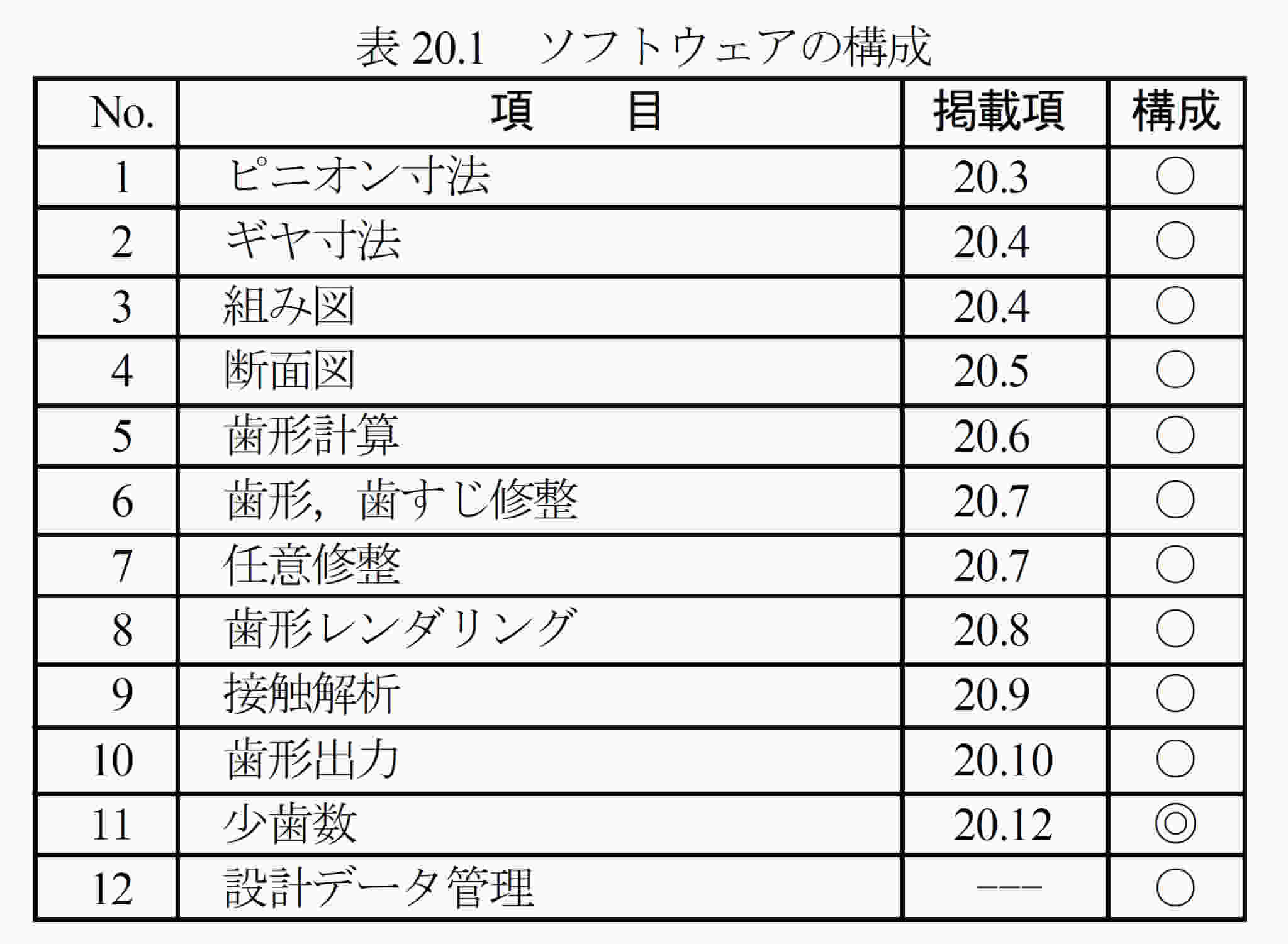

20.2 ソフトウェアの構成

ソフトウェアの構成を表20.1に示します.表中の○は基本ソフトウェアに含まれ,◎はオプションです.

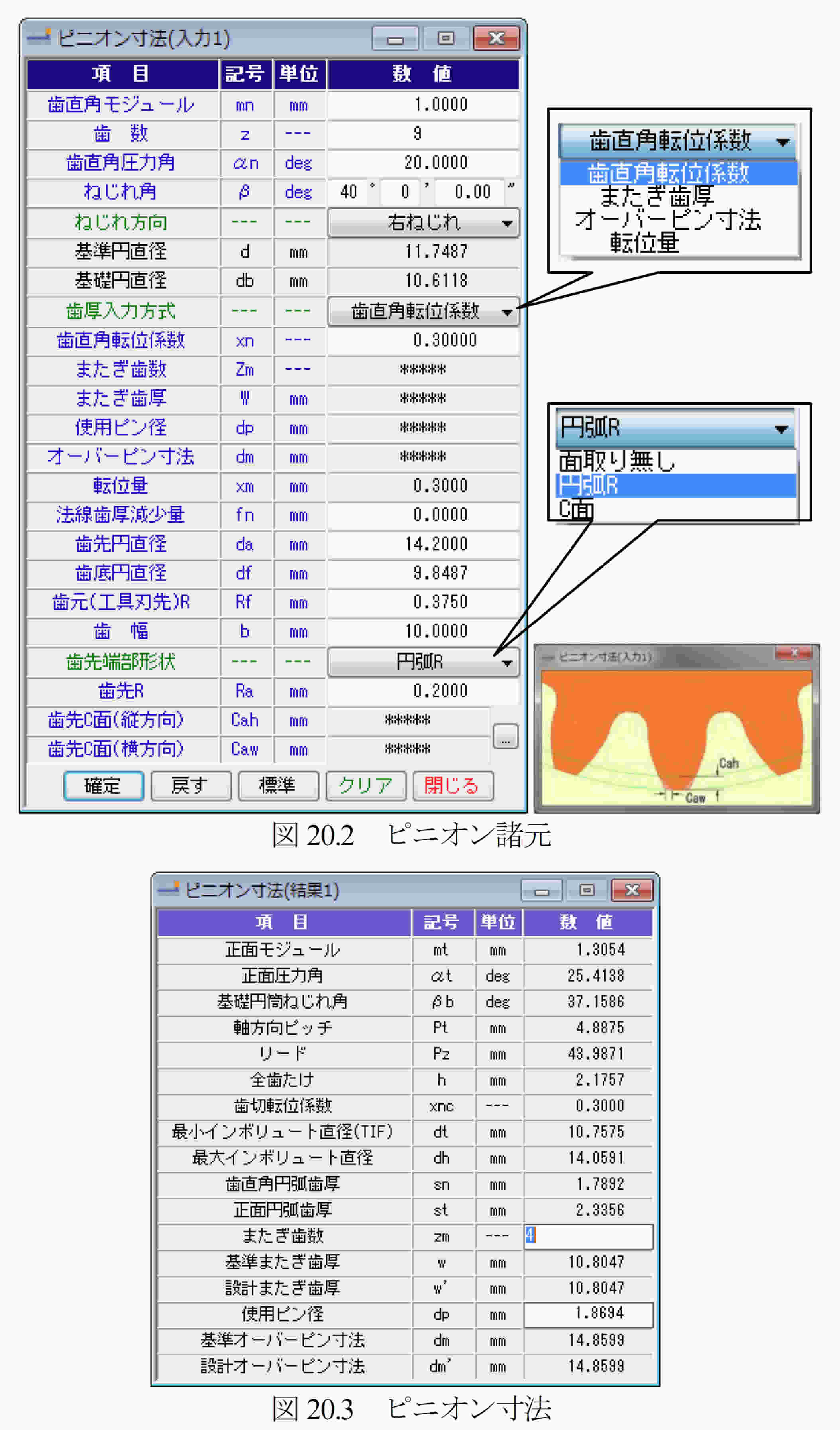

20.3 ピニオン寸法

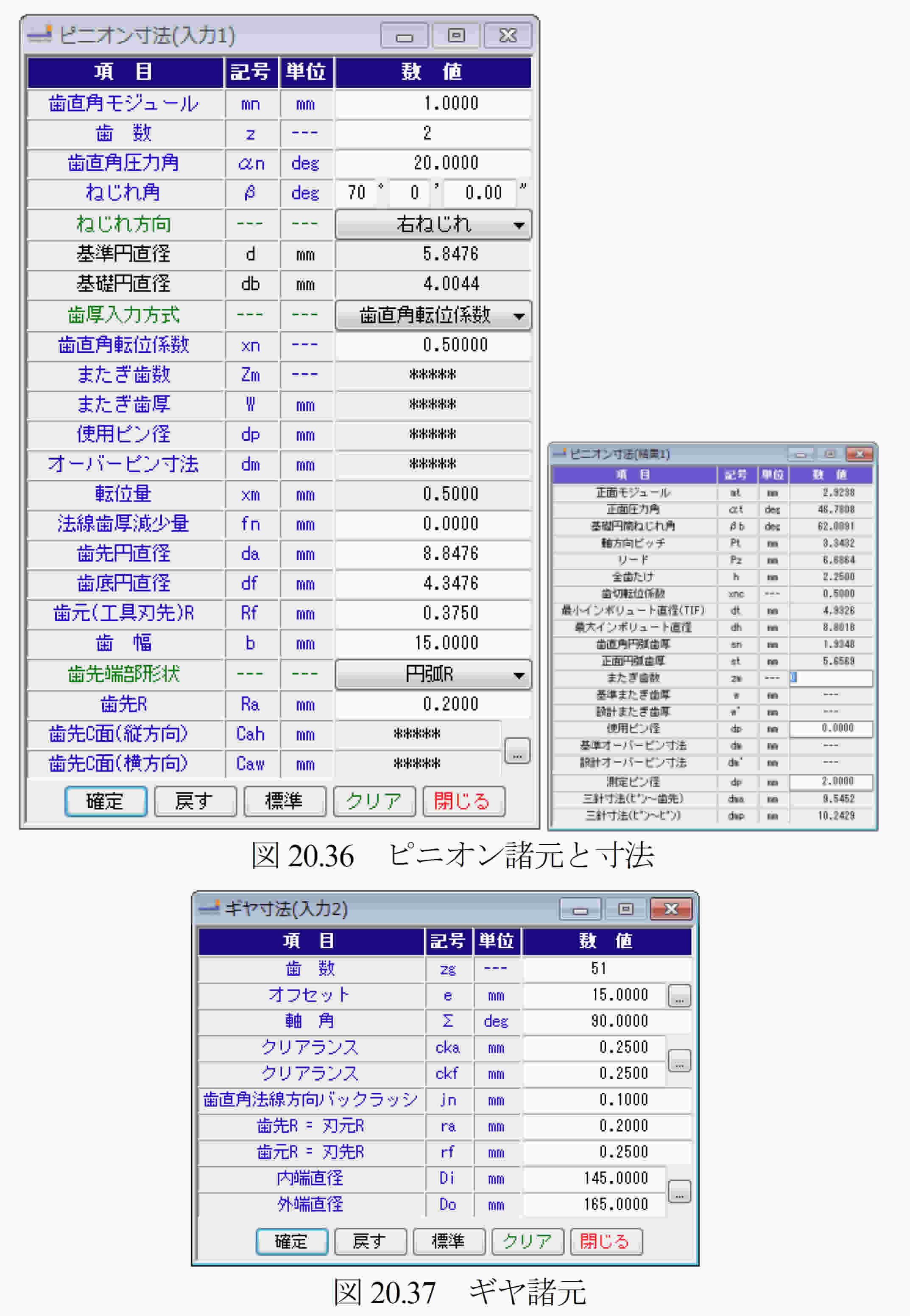

図20.2にピニオン諸元の設定画面を示します.ピニオン歯数は6~99入力できますが,少歯数対応機能(オプション)として1~5歯入力することができます.少歯数の設計例は20.12項に示します.

ねじれ角は0°~80°までを設定することができ,歯厚入力方式では,転位係数,またぎ歯厚,オーバーピンそして転位量から選択することができます.また,面取りはC面とR面で設定することができます.

図20.3にピニオン寸法の計算結果を示します.オーバーピン径は理論値を表示しますが,使用するピン径に合わせて変更することができます.

20.4 フェースギヤ寸法

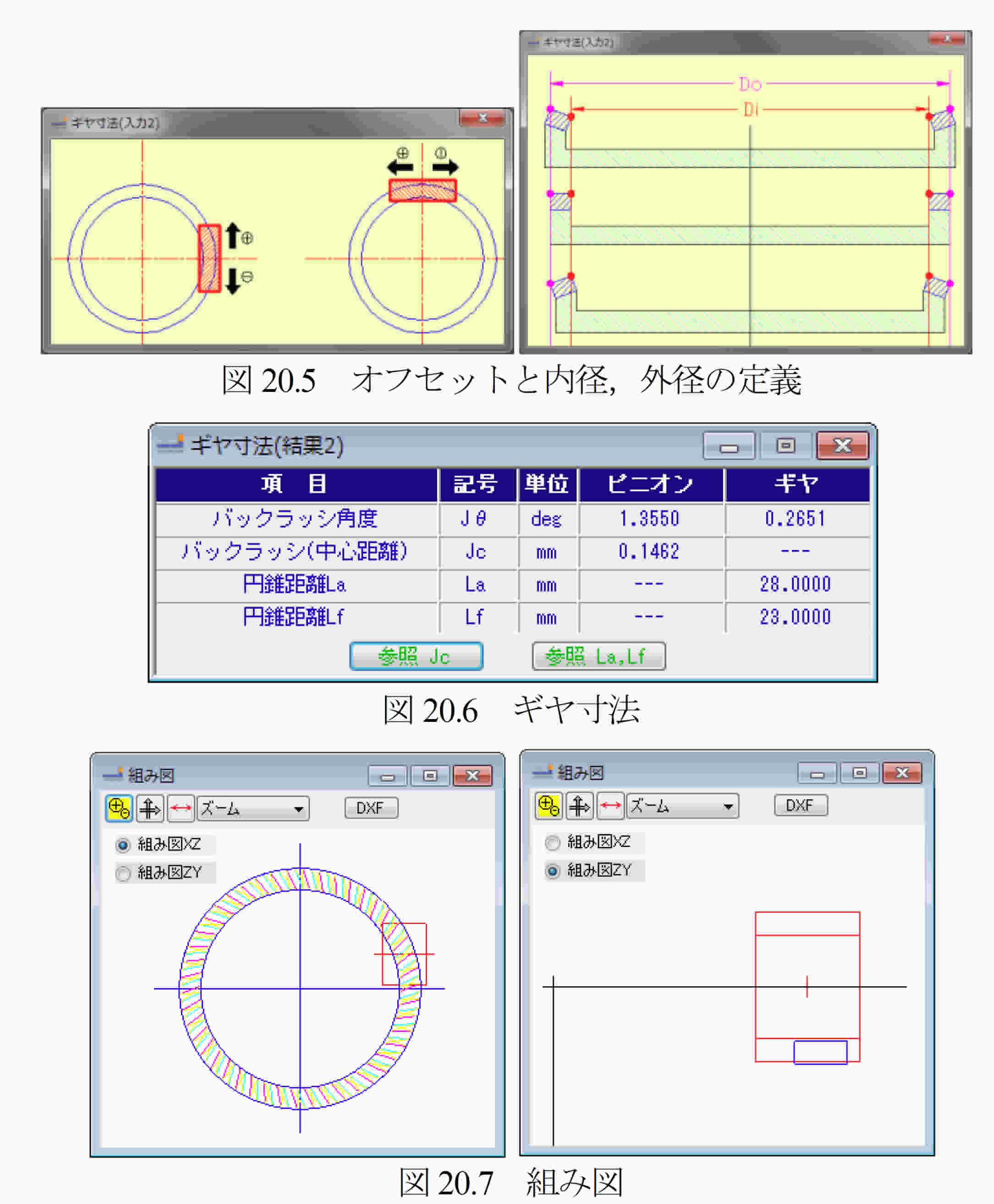

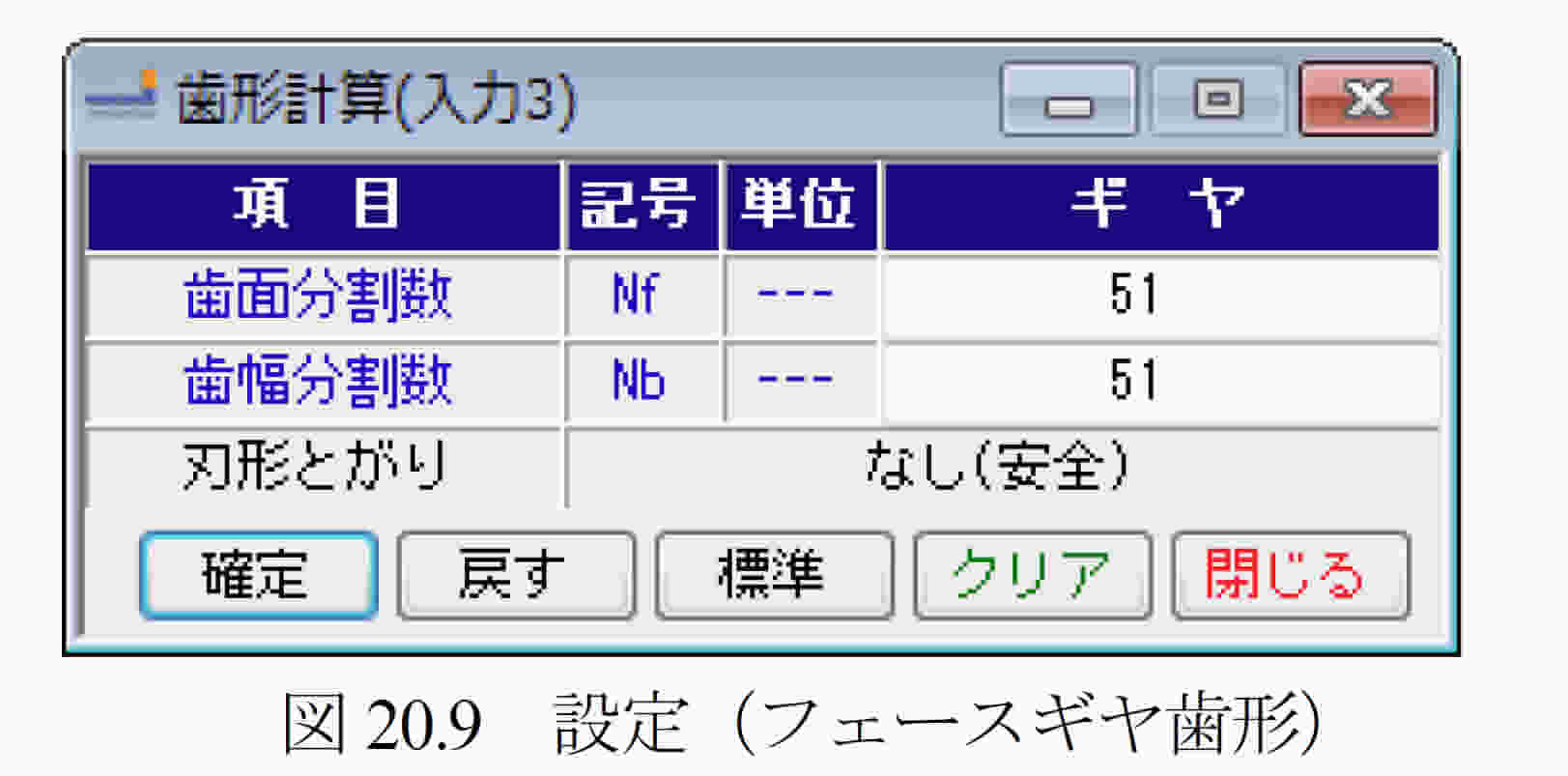

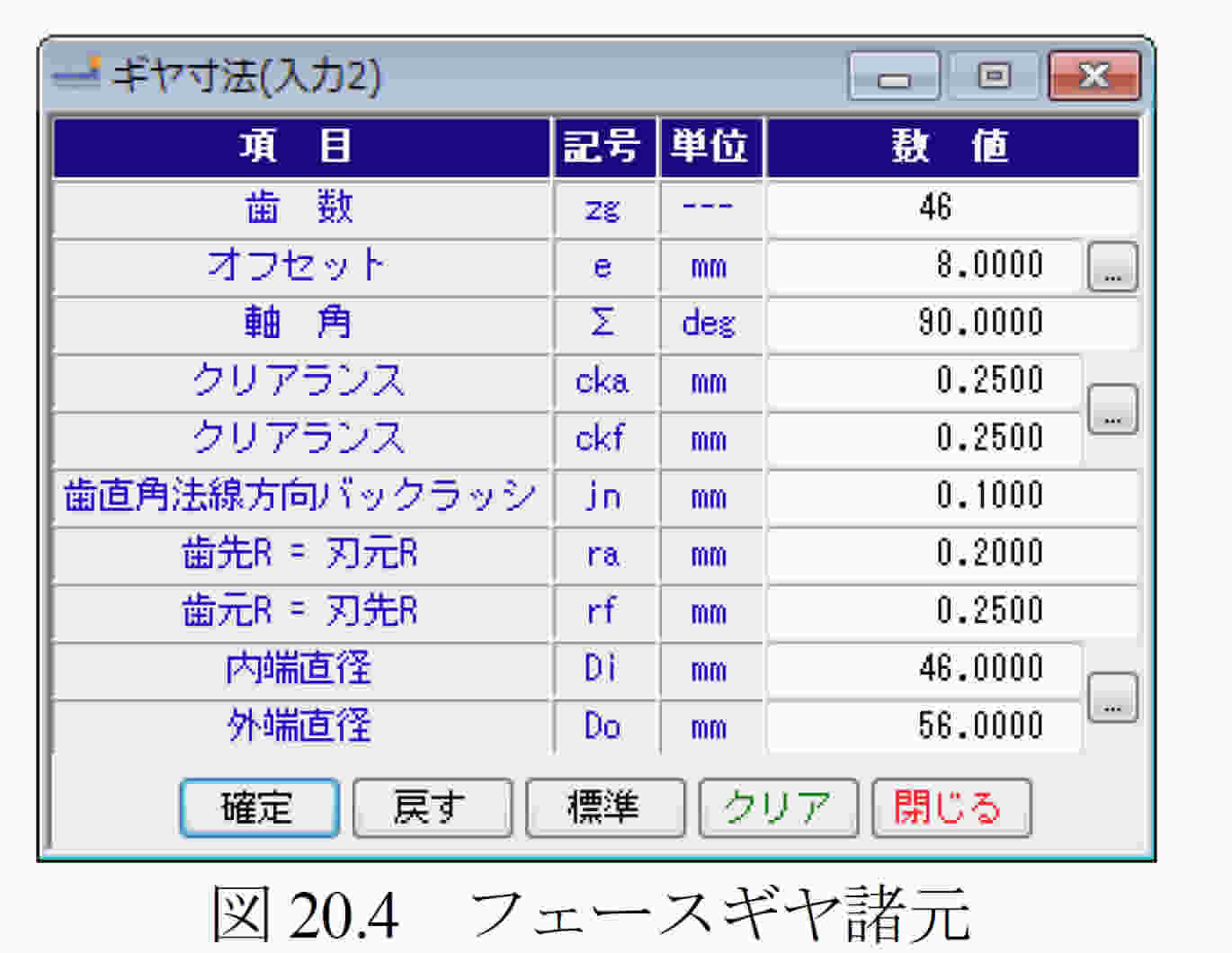

図20.4にフェースギヤ諸元設定画面を示します.軸角入力範囲は45°~135°です.オフセットを与えるとフェースギヤの歯形生成に強く影響を及ぼすためフェースギヤの外径側には歯先尖りが,また,内径側にはアンダーカットが生じ易くなります.そのため,入力時には注意が必要ですが,標準値および制限値を示しますので入力は容易です.なお,「刃先R」はフェースギヤを生成するときの工具の刃先Rを示しています.また,オフセットと内径,外径の定義を図20.5に示し,寸法結果と組み図を図20.6および図20.7に示します.なお,オフセットとねじれ角には制限があります.

AMTEC www.amtecinc.co.jp